基本信息

- 项目名称:

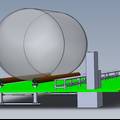

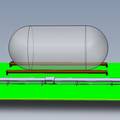

- 新型玻璃纤维数控缠绕机

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作A类

- 简介:

- 当前的玻璃纤维缠绕机芯模装卸效率低、安装精度差,制品质量不易控制,以及树脂生产性浪费大,本次设计发明通过改进其结构和生产工艺能够极大改善上述问题,本次发明也得到了湖北万乘科技有限公司技术部门的认可。

- 详细介绍:

- 当前的玻璃纤维缠绕机芯模安装多为固定支架式,其安装工序复杂,费工费时;芯模对中、平衡困难,致使芯模速度波动较大,回转精度差,从而导致随动排纱小车动态响应困难,排纱布纱均匀性差,制品质量不易控制。 另外,由于现有的玻璃纤维缠绕机采用的多是湿法缠绕工艺,流胶现象严重,造成树脂生产性浪费较大,大幅增加了生产成本 鉴于以上这些问题,我们摒弃传统的固定支架芯模安装方式和结构,采用了自由托架式芯模安放工艺和结构,以期达到芯模快速装卸,消除由芯模安装精度低带来的一系列问题的目的。为解决托辊与芯模接触带来的粘胶问题,以及较好的控制流胶现象,降低制造成本,改善生产效益,我们决定将湿法缠绕工艺改用半干法缠绕工艺。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 一、发明目的 解决当前玻璃纤维缠绕机芯模装卸效率低、安装精度差,制品质量不易控制,以及树脂生产性浪费大的问题。 二、基本思路 当前的玻璃纤维缠绕机芯模安装多为固定支架式,其安装工序复杂,费工费时;芯模对中、平衡困难,致使芯模速度波动较大,回转精度差,从而导致随动排纱小车动态响应困难,排纱布纱均匀性差,制品质量不易控制。 另外,由于现有的玻璃纤维缠绕机采用的多是湿法缠绕工艺,流胶现象严重,大幅增加了生产成本。 鉴于以上问题我们做了如下改进 1.使用自由托架式芯模安装结构代替固定支架结构,实现芯模无心安装,自动对心; 2.采用液压升降装置,方便装卸各种规格的芯模,缩短了加工的辅助工时,大幅提高了生产效率; 3.改用半干法的缠绕工艺,可使制品中的气泡含量降低,提高了制品质量; 三、创新点 1.芯模无心安装,实现了快速装卸,大大减少工时;自动对心,可完全消除由芯模安装带来的附加动载荷引起的速度波动。 2.将湿法缠绕改为半干法缠绕,增设电磁加热装置,减少了树酯消耗量,加快了缠绕速度,提高了生产效益。 四、技术关键 1.半干法缠绕工艺方法; 2.芯模无心快速装载工艺及自由托架结构优化3.托辊不粘胶工艺及芯模滑转控制。 五、主要技术指标(螺旋缠绕) 出纱速度: <70m/min 排纱精度:±3mm 最大缠绕直径 10000mm 缠绕角范围 10-90度 最大纱片宽度 50mm

科学性、先进性

- 一、科学性 1.可行性。选用合理的树脂配方与托辊,可实现提高缠绕精度、保证缠绕质量;还可达到托辊不粘胶的目的。 2.合理性。本发明的芯模自由托架式安装结构简单,制造加工成本降低了约30%;制造工艺合理,解决了托辊粘胶的问题;烘干工序缩短了制品时间,提高了生产效率。 3.易用性。该设备操作方便,工作人员只需通过数控装置即可控制整套设备的运转。 二、先进性 1.技术新。将半干法应用在玻璃纤维领域,降低了生产成本;芯模无心安装,实现了快速装卸;芯模自动对心,可消除由芯模安装带来的附加动载荷引起的速度波动。 2.生产效益高。各项经济技术指标(能耗、制造成本、维护成本)均优于先前设备。如现有设备的排纱精度很低,甚至可达30-40mm,而改进后的设备为±3mm;使用先前设备加工直径5米,长10米左右的罐体约需12小时,辅助工时(罐体装卸、制品晾晒)占大部分。采用本套设备后,辅助工时几乎可忽略,每天可加工类似罐体6个,此外还可以节省5%左右的树脂胶。

获奖情况及鉴定结果

- 无

作品所处阶段

- 实验阶段

技术转让方式

- 无

作品可展示的形式

- 模型 图纸 现场演示 图片

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 一、使用说明 本发明用于玻璃钢管道及对称回转体玻璃钢制品结构层制作。 二、技术特点和优势 (一)采用无心安装可以极大的减少辅助工时; (二)采用自动调心的使得排纱布纱均匀性提高 (三)采用半干法缠绕,使流胶现象得到改善。 综述:新型缠绕机总生产效率最少提高5倍。 三、适用范围 新型玻璃纤维缠绕机广泛应用于制作各种压力管道、贮罐、天然气瓶、轴承、绝缘制品、体育器材、交通工具等民用回转体制品。 四、推广前景、市场分析、经济效益预测 据玻璃钢行业专业网站统计湖北有玻璃钢制品厂家14家,全国每年需求约600台以上。 目前现有同型国产设备的制造成本为5万多人民币,市场售价为15~16万。经改进的设备成本在7万元左右,预计市场售价为20万元,按照湖北万乘科技有限公司现有销售80台/年计算,年销售收入可达1600万元人民币,利税400万元,企业纯收益600万元。因此本发明具有巨大的发展前景。

同类课题研究水平概述

- 一、国外的玻璃纤维纤维缠绕机概况: 自1947年美国Kenog公司成功地制造了世界上第一台缠绕机户来,不到半个世纪,缠绕机已经历了下述三个阶段: 1、机械式纤维缠绕机 纤维缠绕技术始于40年代美国发展导弹等武器装备的需要并于1946年在美国取得专利,1947年在美国Kellog公司成功研制了世界上第一台缠绕机,60年代初,多家公司开始提供机械式缠绕机。 2、数字程序控制纤维缠绕机 到60年代中期,应火箭发动机成型的特殊缠绕要求,出现了控制更加复杂的缠绕机。 3、计算机控制缠绕机 1973年Entec公司按美国政府合同开发了第一台微处理器控制的缠绕机,直至1976年第一个商业化标准缠绕机才投放市场。 二、国内玻璃纤维缠绕机的发展概况 我国的缠绕技术与国际先进水平差距较大。自从1958年第一个FRP样品生产出来以后,我国的FRP工业开始了迅速发,纤维缠绕玻璃钢及复合材料的研究工作始于1962年,1996~1998年,一类新的非测地线——拟测地线路径算法被提出,它主要用于回转体的纤维缠绕稳定轨迹设计。2007年我国在数控缠绕技术上获得重大突破,由齐二机床与哈尔滨工业大学合作的大型SKCR165/1200型数控纤维缠绕机在齐齐哈尔二机床(集团)有限责任公司研制成功,此数控纤维缠绕机被视为是打破西方国家技术封锁的替代进口的高端产品。该数控纤维缠绕机为五坐标控制、四坐标联动的树脂基复合材料,缠绕成型构件的大型数控专机。该机包括五坐标控制四坐标联动的缠绕轨迹控制系统、张力自动控制系统、温度自动控制系统和质量保证系统,可实现圆筒、圆锥、球、双曲面回转体、组合体回转体等构件缠绕,也可以进行矩形截面、多项式等多维复杂曲面和组合体形状结构件缠绕。如火箭发动机壳体、各种弹体、卫星结构件、水处理设备、天然气储罐、医疗防火用压力容器等等。 当前,我国玻璃纤维缠绕技术研究和应用已初具规模,某些方面已接近或达到世界先进水平,但从总体上来讲,目前我国在这方面的研究和生产起步较晚,距离发达国家还有较大的差距,现仍处于非定型和非标准设计、生产阶段,缠绕机控制系统的通用化、标准化和系列化程度还不高。从缠绕技术角度来看,产品以轴对称部件居多,属成熟的低档产品,而在高端产品上如中高压缠绕弯管和T形三通管等很多工艺技术和许多新产品领域几乎是无人涉足、长期空白。