基本信息

- 项目名称:

- 桌面型三维打印快速成型机的开发

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

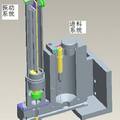

- 本作品介绍了三维打印快速成型样机及其控制软件,主要由STL数据处理软件、运动控制系统和成型头等部分组成。其中,数据处理软件主要负责对Pro/E软件输出的STL格式文件进行计算,最后得到各种控制指令,以便将控制指令发给控制电路。控制电路根据计算机发来的指令对快速成型样机的工作台、成型头等进行合理的控制,通过工作台和成型头的协调工作即可加工出所需零件。

- 详细介绍:

- 对于比较复杂的零件,涉及到的数据量比较大,对软硬件之间的通讯要求也比较高,由于各方面条件限制,本作品试制一个简单的矩形零件,具体过程如下: (1)利用Pro/E绘制出零件的三维模型,并将文件保存为STL格式文件。 (2)打开数据处理软件,导入零件的STL格式文件。在该软件的界面上设置三维打印参数,如将石蜡的每层高度设为0.12mm,扫描间隔距离为0.75mm,这样整个零件共分为200层。接着在数据处理软件的界面上依次点击“切片处理”、“补偿计算”、“扫描路径”三个按钮,即可得到各个轮廓的补偿和扫描轨迹的坐标,具体的坐标值可以通过Excel软件输出,也可以通过CAD软件观察。 (3)通过串行通讯的方法将喷头运行轨迹中的补偿轨迹与扫描轨迹逐层传送到控制系统中,并设定好成型头移动速度等参数。而后将成型头加热到70℃,在成型头内装入石蜡材料并放出多余的空气。然后复位DSP控制器,于是工作台就立刻按照事先规定的路径运动起来,同时喷嘴根据要求按需喷射石蜡材料到工作台既定位置。 (4)喷嘴加工完每一层的石蜡截面后,必须停止,同时要将工作台移动到较远处冷却3秒钟,等到石蜡完全冷却后再喷射下一层的零件截面。当成型头按照加工轨迹连续喷射200层的石蜡层之后,就得到了矩形石蜡体了。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 三维打印成型(Micro-droplet injection molding ,MJM)(也称三维打印)技术可以使加工材料以微滴的形式按需喷射到指定位置,进而形成三维形状的实体零件。该工艺具有可使用材料广泛、不受零件复杂程度影响、工艺灵活、原型制造成本低廉和环境友好等特点,不仅可以以低成本实现一般快速成型工艺的功用,而且在功能梯度零件、生物制造等领域有着良好的应用前景。本文通过对MJM成型工艺及控制进行了初步研究,对今后研究MJM工艺及其设备的开发具有指导意义。因此,本作品试制了一套面向水滴和石蜡的MJM成型样机,并且编写了相关MJM成型系统数据处理软件,通过对该成型样机的初步试验,该样机目前可以成形简单的矩形零件。 本作品的创新点是在没有液体加压机构,只以单片压电陶瓷为驱动源,即以压电陶瓷的逆压电效应为驱动力,通过驱动振动杆的振动与否来控制微滴的按需喷射,因此具有一定的创新性。 本作品的技术关键是如何实现按需喷射。在一般情况,快速成型使用快速移动的工作台,需要成型头在系统工作时作相应的开启和关闭动作,由于MJM成型工艺的加工材料是液体,如果在喷头工作时,喷头的喷射速度不均匀或者相应速度比较慢,被加工的零件就会产生变形,导致零件精度下降,因此如何实现按需喷射是技术关键及其主要技术指标。

科学性、先进性

- 快速成型是先进制造方法的一种,是零件加工方法的一个突破,极大方便了零件的设计与加工。各种快速成型工艺都有各自的优缺点,其中:迭层实体制造(LOM)工艺材料损耗较大、表面粗糙度低且内部支撑去除较困难;选择性激光烧结(SLS)工艺对环境要求较高且成本较高;粉末材料选择性粘结(TDP)所成型零件较脆;熔融沉积制造(FDM)工艺表面粗糙度较低且不易成型薄壁多孔零件;三维打印成型(MJM)则只能加工粘度较低的材料。相对于其他快速成型工艺,MJM工艺在零件加工精度和表面粗糙度方面有一定的优势,一般可达到0.8-1.6μm的表面粗糙度,因此有着广阔的应用前景。因此,本作品试制了一套面向水滴和石蜡的MJM成型样机,该样机具有结构设计简单紧凑且操作方便等优点,通过对该成型样机进行了初步试验,目前可以成形简单的矩形零件。

获奖情况及鉴定结果

- 无

作品所处阶段

- 实验室阶段

技术转让方式

- 无

作品可展示的形式

- 实物、产品、视频、图片

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 与其它快速成型工艺相比,具有以下三个优点: (1)MJM工艺可以得到很高的成型精度和表面粗糙度:MJM工艺用来堆积零件的微滴直径一般为0.15mm,材料溅落层高度为0.1 mm,材料层与扫描间距比较薄,阶梯效应产生的误差降低,其表面粗糙度可达0.8-1.6um。 (2)友好的加工环境:相对于立体光造型、迭层实体制造及选择性激光烧结在加工过程中会产生刺激性气体和烟尘,MJM具有明显的环境友好性。 (3)结构简单紧凑:该作品采用单一压电陶瓷作为振动系统的驱动源,所设计的成型样机结构紧凑且易于控制。 经过初步研究,目前该作品可以实现简单矩形零件的试制。如果对其进一步研究,它可应用于建筑模型、医学模型等新产品开发以及工艺品的制作。由于该技术无需激光系统,造价和使用成本低廉、可靠性高、设备体积小且成形速度快,是一种能够被普及的快速成形系统。本研究工作旨在开发具有工业应用前景、速度高、设备和材料成本低、具有自主知识产权的经济型三维打印成形系统。

同类课题研究水平概述

- 美国MicroFab公司(1995年)对金属液滴喷射成形展开研究,其生产的JetLab成形系统通过改变压电系统的振动频率来控制喷头中气泡的状态,从而决定是否喷出焊滴,焊滴被准确喷射到基板上,被用于成形微细结构件或印刷电路板,目前该设备只能采用聚合物和低熔点焊丝材料,且价格昂贵。英国Brunel大学的Evans等(1990年)将纳米ZrO2、Ti02、A12O3等粉末配置成分散均匀的悬浮液,逐层喷射成形陶瓷零件。Teng等(1998年)对陶瓷悬浮液的沉积和粘度进行研究,并采用连续液滴喷射装置获得了清晰的陶瓷图案。Moon等(2002年)对陶瓷粘接成形的过程进行研究,发现粘接剂的分子量需小于15000才能满足喷射和粘接的要求;除了粘接溶液的粘度和表面张力,粉末的性能如表面粗糙度、孔隙尺寸等对粘接渗透动力学都有显著的影响。 美国3D Systems公司的选择性液滴喷射采用呈线性排列的多个热喷(Thermojet),有选择性地层层喷射熔化的热塑性塑料,其液滴的直径0.076mm,分辨率可达300dpi,价格便宜,使用方便。以色列Objet Geometries公司开发的Objet Ouadra三维打印成形机,逐层喷射光敏聚合物液滴,并采用紫外光进行固化。其喷嘴共有1536个,层厚为0.02mm,所成型表面光滑,并能成形细小特征,对具有复杂几何形状和复杂内部型腔的制件,还能够喷射第二种支撑材料。 基于三维打印成型技术同样受到国内学者的关注。华中理工大学马如震、刘进等(1998年)阐述了基于微小熔滴的加工工艺和成形方法,并对振幅、温度、压电晶体的振动频率、扫描速度和喷射频率等参数进行分析。天津大学陈松(1999年)等将液滴喷射技术应用到化工造粒,生产粒径在1-3mm的粒状产品,并对射流断裂形成均匀液滴的流速、频率范围及喷头形状、材料特性、振动方向等因素影响进行研究。西安交通大学卢秉恒等(2001年)研制出一种基于压电喷射机理三维打印机喷头,通过实验分析喷头形状,驱动电压,工作频率等参数对喷头流量的影响。清华大学颜永年等(2002年)提出一种低温冰型快速成形技术,以水作为成形材料,冰点较低的盐水作为支撑材料,通过选择性喷射和快速冰冻制造成形零件。中国科技大学(2004年)自行研制了八喷头组合液滴喷射装置,有望在微制造、光电器件以及材料科学中得到应用。