基本信息

- 项目名称:

- 环体发动机

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作A类

- 简介:

- 本环体发动机完全不同于现有发动机的设计结构,取消了活塞、连杆、曲轴、进气门、出气门等部件,仅有由旋转体分成连为一体的环体压缩缸和燃烧缸组成的柱体结构。该结构将普通发动机往复式活塞运动转为叶片的圆周运动;环体发动机的燃烧缸与压缩缸独立工作,燃烧缸中燃气爆涨方向与燃烧缸叶片旋转方向一致,环体发动机将吸气冲程和压缩冲程合二为一,四个冲程同时进行,取消了进气门,出气门等部件,性能较现有发动机有较大提升。

- 详细介绍:

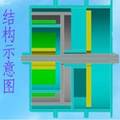

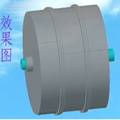

- 技术领域:本实用新型涉及一种应用于各类机动车辆和工厂动力系统以及实际生产等的各种动力供给领域,具体为一种新型的环体发动机。 背景技术:如今市场上常见的四冲程活塞往复发动机采用活塞、曲轴、连杆、气门等构件组成。在活塞式的发动机中,同一气缸中进行着进气、压缩、燃烧、排气四个冲程,气缸中产生的压力驱动活塞作往复运动,活塞连杆带和曲轴将往复运动转化为转动。这样的发动机存在结构体系复杂、零部件繁多、体积大、运行过程中振动大、运转损耗大等缺点。创新亮点本实用新型的目的在于克服上述现有发动机存在的不足,提供一种性能更优、零件少、体积小、重量轻、振动小、功率高、运转平稳、构造简单、造价便宜、维修方便、燃料经济性更高的,可适用于各类机动车辆和工厂动力系统以及实际生产等的各种动力供给领域的环体发动机。 技术关键点 本实用新型是这样实现的:环体发动机,包括燃烧缸外壳体、压缩缸外壳体和旋转体,燃烧缸外壳体与压缩缸外壳体连接为一体,燃烧缸外壳体与压缩缸外壳体形成的内部空间内设置有旋转体,旋转体将燃烧缸外壳体与压缩缸外壳体形成的内部空间间隔成相互气密封的燃烧缸和压缩缸;所述的燃烧缸外壳体上设置有火花塞、喷油嘴以及出气口,所述的燃烧缸内设置有燃烧驱动装置;所述的压缩缸外壳体上设置有进气口,压缩缸内设置有空气压缩装置;所述的旋转体上设置有受控的进气孔。所述燃烧驱动装置包括燃烧缸叶片、燃烧缸挡板和凸轮,燃烧缸叶片固定设置在旋转体上,燃烧缸挡板设置燃烧缸内,燃烧缸挡板内设置有燃烧缸挡板顶凸轮部件,燃烧缸挡板内设置有控制燃烧缸挡板的凸轮,凸轮与旋转体的动力输出轴固定连接;所述的空气压缩装置包括压缩缸叶片、压缩缸挡板和压缩缸凸轮,压缩缸叶片固定设置在旋转体上,压缩缸挡板设置在压缩缸内,压缩缸控制箱内设置有控制压缩缸挡板的压缩缸凸轮,压缩缸凸轮与旋转体连接。所述的受控的进气孔包括进气孔挡板凸轮、弹簧条和外沿部凸轮,进气孔挡板凸轮内设置有瞳孔,进气孔挡板凸轮的另一端通过弹簧条与旋转体连接,在压缩缸外壳体内相对于进气孔挡板凸轮运行轨迹处设置有相对应的外沿部凸轮。所述的旋转体通过燃烧缸体和压缩缸体内的镶嵌气密封活动连接。所述的压缩缸外壳体、燃烧缸外壳体、旋转体、凸轮和挡板均用耐高温、耐磨性的铝合金制成;叶片密封边沿部件和凸轮顶端采用强硬度和强耐磨性的铸铁钢制成。 本实用新型环体发动机具有完全不同于现有发动机的设计结构,取消了活塞、连杆、曲轴、进气门、出气门等部件,仅有由旋转体分成的连为一体的环体压缩缸和燃烧缸组成的整体为柱体的结构。本环体发动机的环体结构将普通发动机的往复式活塞运动转变成叶片的圆周运动,环体发动机的燃烧缸与压缩缸独立工作,在燃烧缸中燃气的爆涨方向与燃烧缸叶片旋转方向一致,故不存在爆震现象。环体发动机将吸气冲程和压缩冲程合二为一,四个冲程同时进行,使得发动机具有运转平稳,输出功率均匀的特点。这种设计使得发动机具有零件少,体积小,重量轻的优点。取消了传统发动机的进气门,出气门等部件,消除了发动机中主要噪音源,且因此节省了开关气门所需要消耗的功。多处部件间采用“镶嵌式”连接,既能减小摩擦又使其密封性能更好。利用燃烧缸余热加热压缩缸气体,使在同等功率的发动机中, 环体发动机的压缩比可以适当调低。总的来说:本实用新型具有如下的优点:零件少、体积小、重量轻;功率高、运转平稳、安全可靠;构造简单、造价便宜、维修方便、适用性广;并且燃料经济性较现有发动机得到很大的改善,整体性能较其他发动机得到较大的提升。 附图说明 图1为本实用新型环体发动机轴向纵截面结构示意图; 图2为本实用新型环体发动机剖切面与图1剖切面垂直的轴向纵截面结构示意图; 图3为本实用新型环体发动机A-A横截面结构示意图; 图4为本实用新型环体发动机B-B横截面结构示意图; 图5为本实用新型环体发动机C-C横截面结构示意图; 图6为本实用新型环体发动机D-D横截面结构示意图; 图7为本实用新型环体发动机E-E横截面结构示意图; 图8为本实用新型环体发动机F-F横截面结构示意图; 图9为本实用新型环体发动机内旋转体结构示意图; 图10为本实用新型环体发动机内燃烧缸挡板剖视结构示意图; 图11为本实用新型环体发动机内旋转体内的进气孔部的剖视图; 图12为本实用新型环体发动机内旋转体G-G剖视图. 具体实施方式。(以下结合附图和具体实施例对本实用新型进行详细的描述说明) 环体发动机,如图1和图2所示,包括燃烧缸外壳体1、压缩缸外壳体7和旋转体2,燃烧缸外壳体1与压缩缸外壳体7连接为一体,为气密封结构;燃烧缸外壳体1与压缩缸外壳体7可以为一体式结构。燃烧缸外壳体1与压缩缸外壳体7形成的内部空间内设置有旋转体2,旋转体2将燃烧缸外壳体1与压缩缸外壳体7形成的内部空间间隔成相互气密封的燃烧缸14和压缩缸19。旋转体2通过燃烧外壳体1和压缩缸外壳体7内的镶嵌槽气密封活动连接,旋转体2可以相对于燃烧缸外壳体1和压缩缸外壳体7转动。 如图3所示,燃烧缸外壳体1上设置有火花塞24、喷油嘴25以及出气口26,为燃烧缸14提供燃油,点火,然后排出废气。在燃烧缸14内设置有燃烧驱动装置。 如图4所示,燃烧驱动装置包括燃烧缸叶片3、燃烧缸挡板4和凸轮5。燃烧缸叶片3固定设置在旋转体2上,一般两者为一体式固定结构,具体结构可以是如图9所示。燃烧缸挡板4设置在燃烧缸内燃烧缸挡板控制箱18内,燃烧缸挡板4内设置有燃烧缸挡板顶凸轮部件6,燃烧缸挡板内设置有控制燃烧缸挡板的凸轮5,凸轮5与旋转体2的动力输出轴固定连接。凸轮5的旋转通过顶凸轮部件6使燃烧缸挡板4上下运动,旋转体2的叶片与燃烧缸外壳体1的突出的凸棱连接成密封性的燃烧室14。燃油燃烧做功,推动燃烧缸叶片3做功,即是推动旋转体2相对于燃烧缸外壳体1转动。 如图7和所示,压缩缸外壳体7上设置有进气口27,压缩缸19内设置有空气压缩装置,旋转体2上设置有受控的进气孔34。进气孔34是压缩缸19与燃烧缸14进行压缩空气交换的通道。 如图1和图6所示,空气压缩装置包括压缩缸挡板8和压缩缸凸轮9,压缩缸挡板8设置在压缩缸内19,压缩箱13内设置有控制压缩缸挡板8的压缩缸凸轮9,压缩缸凸轮9通过压缩缸控制轮12与轴承10 连接,轴承10与旋转体2中的中间轴芯11连接连接。轴芯11通过轴承10驱动压缩缸凸轮运动使压缩缸挡板8向右周期运动,空气从进气口27进入压缩缸19内。压缩缸19内的旋转体2上固定设置有压缩缸叶片,压缩缸叶片在旋转体2的驱动下压缩压缩缸19内的空气。 如图11和图12所示,受控的进气孔34包括进气孔挡板凸轮29、弹簧条31和外沿部凸轮28,进气孔挡板凸轮29内设置有瞳孔30,进气孔挡板凸轮29的另一端通过弹簧条31固定在旋转体2内的固定板槽33内连接,在压缩缸外壳体7内相对于进气孔挡板凸轮29运行轨迹处设置有相对应的外沿部凸轮28。当外沿部凸轮28压缩进气孔挡板凸轮29,进气孔34与瞳孔30重合,达到压缩缸19与燃烧缸14换气的目的。压缩缸外壳体7、燃烧缸外壳体、旋转体2、单叶片3、凸轮5、轴芯11、挡板8等部件均用耐高温,耐磨性的铝合金制成;在特殊部件如叶片密封边沿部件、凸轮顶端等采用强硬度和强耐磨性的铸铁钢制成。 在一个做功周期内:(这里将压缩缸叶片转动时的运动方向的面定义为叶片的正面,将燃烧缸叶片3转动时的运动方向的面定义为叶片的正面。)在压缩缸19中,压缩缸叶片的正面与压缩缸挡板8之间进行压缩冲程,压缩缸叶片的背面同时进行的是吸气冲程,在压缩冲程即将结束时,压缩缸挡板8在压缩凸轮9的控制下向外缩进,在压缩缸叶片即将碰到压缩缸挡板8时,压缩缸挡板8收缩,压缩缸叶片经过压缩缸挡板8之后压缩缸挡板8马上弹回,完成压缩缸中的一个工作循环。同理,在燃烧缸14中,燃烧缸叶片3正面与燃烧缸挡板4则在进行做功冲程,燃烧缸叶片3背面进行排气冲程。 在未工作时,当外界提供一个转动的能量给轴芯11,设第一周为空转,从第二周期开始的瞬间,燃烧缸挡板4闭合,进气孔34打开,压缩缸19的高温高压的空气通过进气孔34,进入燃烧室14,喷油嘴25喷油,接着进气孔挡板凸轮29在外沿部凸轮28的作用下推动瞳孔30作相对于33滑动,致使进气孔34闭合,火花塞点火,燃烧缸进入燃烧状态,产生高温高压燃气推动燃烧缸叶片做功,在做功冲程即将结束时,燃烧缸挡板4在凸轮5的控制下向内缩进,在燃烧缸叶片即将碰到燃烧缸挡板4时,燃烧缸挡板4收缩,燃烧缸叶片经过之后燃烧缸挡板4马上弹回,完成燃烧缸中的一个工作循环。因为压缩缸和燃烧缸是一体的,转速相同,使得两个工作循环同时进行,一个工作循环的完成便完成一个做功周期。随着燃烧缸变换周期,在燃烧缸挡板4弹回时,进气孔挡板凸轮29在外沿部凸轮28的作用下推动30作相对于固定板槽33滑动,致使进气孔34与瞳孔30打开,使得压缩缸19内的高温高压气体通入燃烧缸14中,喷油嘴25随即进行喷油行程,在进气完毕后进气孔关闭,喷油孔关闭,此时火花塞24点火,进入燃烧冲程,而压缩缸19随着高温高压气体排入燃烧缸14,接着挡板在压缩缸凸轮9的作用下,作相对压缩缸外壳体7的滑动,随后通过压缩缸叶片,进入下一个周期,如此循环。 附 图: 图1 图2 图3 图4 图5 图6 图7 图8 图9 图10 图11 图12 权 利 要 求 书 1、环体发动机,其特征在于:包括燃烧缸外壳体、压缩缸外壳体和旋转体,燃烧缸外壳体与压缩缸外壳体连接为一体,燃烧缸外壳体与压缩缸外壳体形成的内部空间内设置有旋转体,旋转体将燃烧缸外壳体与压缩缸外壳体形成的内部空间间隔成相互气密封的燃烧缸和压缩缸;所述的燃烧缸外壳体上设置有火花塞、喷油嘴以及出气口,所述的燃烧缸内设置有燃烧驱动装置;所述的压缩缸外壳体上设置有进气口,压缩缸内设置有空气压缩装置;所述的旋转体上设置有受控的进气孔。 2、如权利要求1所示的环体发动机,其特征在于:所述燃烧驱动装置包括燃烧缸叶片、燃烧缸挡板和凸轮,燃烧缸叶片固定设置在旋转体上,燃烧缸挡板设置燃烧缸内,燃烧缸挡板内设置有燃烧缸挡板顶凸轮部件,燃烧缸挡板内设置有控制燃烧缸挡板的凸轮,凸轮与旋转体的动力输出轴固定连接。 3、如权利要求1所示的环体发动机,其特征在于:所述的空气压缩装置包括压缩缸叶片、压缩缸挡板和压缩缸凸轮,压缩缸叶片固定设置在旋转体上,压缩缸挡板设置在压缩缸内,压缩缸控制箱内设置有控制压缩缸挡板的压缩缸凸轮,压缩缸凸轮与旋转体连接。 4、如权利要求1所示的环体发动机,其特征在于:所述的受控的进气孔包括进气孔挡板凸轮、弹簧条和外沿部凸轮,进气孔挡板凸轮内设置有瞳孔,进气孔挡板凸轮的另一端通过弹簧条与旋转体连接,在压缩缸外壳体内相对于进气孔挡板凸轮运行轨迹处设置有相对应的外沿部凸轮。 5、如权利要求1所示的环体发动机,其特征在于:所述的旋转体通过燃烧缸体和压缩缸体内的镶嵌气密封活动连接。 6、如权利要求1所示的环体发动机,其特征在于:压缩缸外壳体、燃烧缸外壳体、旋转体、凸轮和挡板均用耐高温,耐磨性的铝合金制成;叶片密封边沿部件和凸轮顶端采用强硬度和强耐磨性的铸铁钢制成。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 背景技术市场上常见的四冲程活塞往复发动机采用活塞、曲轴、连杆、气门等构件组成。该发动机存在结构体系复杂、零部件繁多、体积大、运行过程中振动大、运转损耗大等缺点。本环体发动机目的在于克服现有发动机存在的不足,提供一种性能更优、重量轻、振动小、功率高、运转平稳、构造简单、造价便宜、维修方便、燃料经济性更高的,可适用于各类机动车辆和工厂动力系统以及实际生产等的各种动力供给领域的新型发动机。 结构创新: 1、由环体压缩缸和燃烧缸组成的柱体结构。 2、环体发动机的燃烧缸与压缩缸独立工作,在燃烧缸中燃气的爆涨方向与燃烧缸叶片旋转方向一致。 3、环体发动机将吸气冲程和压缩冲程合二为一,四个冲程同时进行,使得发动机具有运转平稳,输出功率均匀的特点。 4、取消了传统发动机的进气门,出气门等部件,消除了发动机中主要噪音源,并节省了开关气门所需要消耗的功。 5、利用燃烧缸余热加热压缩缸气体,使在同等功率的发动机中, 环体发动机的能量利用效率比现有的发动机可提高12.89%。 工作特点: 1、环体发动机将吸气冲程和压缩冲程合二为一,四个冲程同时进行,使得发动机具有运转平稳,输出功率均匀的特点。 2、环体发动机的环体结构将普通发动机的往复式活塞运动转变成叶片的圆周运动。 技术指标: 零部件较少、体积比现有的发动机小、重量轻;有效功率比现有的高12.89%,运转平稳、安全可靠。

科学性、先进性

- 众所周知,现有的发动机一般为四冲程或两冲程的,一般分柴油和汽油两种居多,二者都利用惯性而连续运动。市场上常见的发动机多数为活塞式和少数转子式的,环体发动机采取了环体式结构,减少了活塞直线往复运动转化为圆周运动的过程;环体发动机将吸气冲程和压缩冲程合二为一,四个冲程同时进行,环体发动机的环体结构将普通发动机的往复式活塞运动转变成叶片的圆周运动,取消了传统发动机的进气门,出气门等部件,消除了发动机中主要噪音源,并节省了开关气门所需要消耗的功,根据我们团队的论证,环体发动机原理是符合机械运动学以及动力学的相关原理,具有科学的依据;用仿真模拟软件测试了各种对比参数,同时,我们做了机械模型,能够直观的观察其工作的流程,并和相关指导老师一起论证了其原理的可行性,并最终得出该原理可行的结论;另外,环体发动机在2009年9月获得了国家实用新型专利(ZL.200820204107),环体发动机适用于各类机动车辆以及工厂生产动力供给领域。

获奖情况及鉴定结果

- 环体发动机在2009年9月获得国家实用新型专利,专利号(ZL.200820204107)。 2011年5月,在广东工业大学(大学城校区)体育馆进行的第十一届“挑战杯”广东大学生课外学术科技作品竞赛中获得金奖,并获践行《珠江三角洲地区改革发展规划纲要》贡献奖。

作品所处阶段

- 设计了原理图,模拟测试了各种对比参数,制作了模型和动画视频,目前处于深度研发和预备做样机阶段。

技术转让方式

- 技术入股合作开发,普通许可,排他许可等

作品可展示的形式

- □模型 □图纸 □磁盘 □现场演示 □图片 □录像 □样品

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 未来的发动机市场开发潜力巨大,如果我们的环体发动机得到合理的开发和利用,必将在未来中国的发动机市场中占有一席之地。 本设计采用环体式,不需要惯性轮鼓,其原理清晰、构思巧妙、结构新颖,简单实用,已申报了国家实用新型专利并获批准(ZL.200820204107),是下一代发动机的理想之选。零件少、体积小、重量轻;功率高、运转平稳、安全可靠;构造简单、造价便宜、维修方便、适用性广;并可替代现有的发动机的趋势,整体性能较其他发动机得到较大的提升。 本项目产业化后,经济效益非常可观。据统计,2010年,我国小型乘用车产销量突破1800万辆。从该项目立项、技术和产品研发、项目完成并投入产业化,历经3年。预计2011~2013年年均生产规模6500台(套)(一辆汽车配一套系统),初期市场占有率为0.01%,初期定价1.98万元/台(套),该项目完成和产业化后,年产值可达12870万元,税收近2188万元;三年合计19500台(套),总产值约3.8亿元,税收约6400万元。

同类课题研究水平概述

- 众所周知,现有的发动机一般为活塞式四冲程或两冲程的,二者都为利用惯性而连续运动系统。本设计采用环体式,不需要惯性轮鼓,其原理清晰、构思巧妙、结构新颖,简单实用,已申报了国家实用新型专利并获批准(ZL.200820204107),是下一代发动机的理想之选。 随着环保政策、能源政策限制力度的加大,加快发动机的技术开发是未来汽车领域的一个必然选择。为保证发动机的技术开发能够顺利进行,国外的汽车公司根据发动机技术的成熟程度进行分工:短期内能在产品中应用的技术由发动机设计部门负责;预计中期内能够应用的技术由前瞻性发动机开发部门负责;对于那些不成熟、预计多年后(例如5年后)才能应用的发动机技术则由发动机技术研发部门负责。但是这种分工使得需要有计划、按时完成的发动机产品设计工作和具有很大不确定性、需要进行长期细致研究的发动机技术开发工作都能顺利进行。虽然,国内的汽车公司已经重视发动机产品的设计开发,但是重视程度还不够。虽然很多汽车公司都成立了汽车研究院,但这些研究院基本上都是在做汽车产品的设计开发工作,只相当于国外汽车公司的产品设计部门,而对发动机技术的研发投入不够,大多只是作为附带的工作在做。从某种角度来说,目前国内尚不存在名符其实的专门从事技术研发的汽车研究院。与此同时,进行发动机技术开发是应对未来竞争挑战的迫切需要。由于地球上有限的石油资源被加速消耗,能源紧缺和油价上涨的趋势不可避免,而至今地球上尚未发现任何能大量使用的“清洁能源”,因此在今后数十年里,人们不得不继续主要依靠石油产品来驱动汽车,降低汽车的油耗将越来越重要,这也必然成为国内汽车公司之间以及国内和国外汽车公司之间竞争的焦点,成为汽车公司生存和持续发展的关键。只有开发发动机技术,特别是开发新的发动机燃烧系统,才能大幅度降低油耗。 另外,从技术角度看,在油耗方面,汽油发动机还有很大的改进余地。而常规汽油机的热效率相当低,是由于缸内燃烧需要通过点火和火焰传播,使空燃比受到了限制;同时为了避免爆震又使压缩比受到了限制。 总结:国内外的各大汽车发动机研究机构仍未能在短时间内对汽车发动机节能方面进行很大的技术提升,未能真正地从发动机机构设计上解决燃油效率不高的问题。