基本信息

- 项目名称:

- 一种高效、低成本的质子交换膜燃料电池用金属双极板

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

- 双极板制造是质子交换膜燃料电池市场化的核心与关键。金属双极板是替代目前制造成本高、可靠性差的石墨双极板的最好选择,但存在成形精度、防腐等瓶颈问题。本作品巧妙设计“三进三出”极板构型,大幅提高了电池功率密度;采用介观尺度微细成形工艺制备高精度、低成本极板原型;兼顾防腐和接触电阻,研发了高性能“阶梯式”复合膜,大幅提升抗腐蚀能力的同时接触电阻可与石墨双极板相媲美,对于车用燃料电池推广应用具有重要意义。

- 详细介绍:

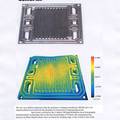

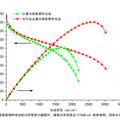

- 作品来源 质子交换膜燃料电池具有清洁、高效、能源可再生等特点,有望代替常规发动机成为未来汽车的主要动力来源,并可应用到电子产品、航空航天、固定电站等多个领域,是“低碳经济”的理想形态之一。 质子交换膜燃料电池主要由端板、双极板、膜电极组件(MEA)等装配而成,装配方式现多为手工装配。双极板作为其核心部件之一,重量占到电堆总重量的80%以上,制造成本约占总成本的29%。目前广泛采用的是石墨材料。但石墨双极板具有以下缺点:1)制造成本高;2)材料脆,不适合环境恶劣的车载工况; 3)为保证机械强度,石墨双极板一般较厚(4mm左右),降低了电堆功率密度。现有的少量金属双极板有以下不足:采用三层复合设计满足燃料气、氧化气和冷却水的流通,复杂的结构影响装配质量和电池性能;由于受目前极板成形工艺的限制,设计的流道尺寸大,反应效率低,制造精度低;且极板防腐等方面缺乏实用技术。 针对这些问题,本作品巧妙设计“三进三出”结构实现了金属双极板“一板三用”的功能,结构更加紧凑;建立了介观尺度下金属双极板冲压成形工艺,获得了高精度、低成本的新型金属双极板;针对金属极板多重腐蚀机理,研发了“阶梯式”复合膜大幅提高双极板抗腐蚀能力。发明的目的在于降低质子交换膜燃料电池的制造成本,提高燃料电池可靠性,同时提高其能量密度,从而促进燃料电池的推广应用。 研究内容 本科技发明主要针对以下几个问题: (1)金属双极板流场设计:燃料电池极板的流道设计,不仅影响极板的可成形性,而且决定着电池反应效率。本作品综合考虑流动反应的效率和可成形性,提取极板流道形状的关键尺寸,提出一种适合介观尺度冲压成形制造、便于密封的金属双极板流道形式,建立参数化的极板流道设计模型,通过联合仿真分析确定极板的最优流道布置形式。 (2)金属双极板微细成形:燃料电池极板采用 0.1mm金属薄板,属于典型的介观尺度制造范畴(零件尺寸范围为0.1~10mm,几何特征尺寸范围为0.01~1mm),其冲压成形是拉延、拉深耦合的复杂过程,会出现有别于传统宏观尺度成形的特殊现象,即尺度效应。所谓尺度效应是指在介观成形过程中,由于制品整体或者局部尺寸的微小化引起的成形机理以及材料变形规律表现出不同于传统成形过程的现象。如何保证复杂的流道构型与微小槽宽间的相容性,降低成形工艺参数的敏感性而获得高精度金属双极板,是极板制造的关键,但是目前并没有适当的微细冲压工艺理论指导双极板的设计和制造。因此,在金属双极板微细成形过程中必须充分考虑尺度效应的影响,建立系统的燃料电池金属双极板成形工艺,为燃料电池的低成本制造提供技术支撑。 (3)金属双极板表面处理工艺:金属双极板在燃料电池高温高湿环境下的腐蚀和接触电阻是影响极板寿命、制约电池功率提升的主要原因,而耐腐蚀性与接触电阻两种性能相互制约。本科技发明根据极板基底材料电化学腐蚀机理,探索镀层材料抗腐行为,兼顾腐蚀性能和接触性能,通过分析、实验研究了多种表面处理工艺对极板抗腐蚀性能和接触性能的效果,最终采用一种新型表面处理工艺对极板表面进行改性处理。通过此方法对极板表面进行工艺改性,大大增加了极板的抗腐蚀能力,同时改善了表面接触电阻性能。本科技发明的金属双极板腐蚀电流为0.084μA/ cm2,达到了美国能源部(DOE)目标(≤1μA/cm2),抗腐蚀性能大大提高。本作品金属极板抗腐蚀性能同时也受到上海汽车工业集团、神力科技股份有限公司的高度认可(技术高度保密)。 (4)在测试电堆的装配过程中,本作品同时对金属双极板连接工艺和装配进行了研究:燃料电池双极板连接由复杂流道结构的薄壁单极板连接,传统的焊接方法存在焊缝表面质量较差、焊接热变形大及难以达到规模化生产等多方面问题,目前采用的胶粘方法粘结均匀性、密封性难以保证,严重影响了金属双极板燃料电池装配的效果和电池性能。因此,需要采用一种合适且快速的连接工艺,满足规模化生产并保证焊接后金属双极板良好的板形。另外,目前燃料电池电堆通常采用手工装配,该方法不仅效率很低,而且很难实现电堆内部MEA与双极板之间接触压力均匀,严重影响了整个电池的性能。本作品的测试电堆采用了自主设计的自动化装配工艺。 作品性能及效益 经大连化学物理研究所燃料电池测试中心检测,本科技发明的金属双极板关键技术指标,均超过美国能源部(DOE)指标。比重量0.15 g/cm2(DOE:≤0.3g/cm2),接触电阻12.5mΩ/cm2(DOE:≤20mΩ/cm2),厚度偏差13μm,腐蚀电流0.084μA/cm2(DOE:≤1μA/cm2),弯曲强度 50Mpa(DOE:≥30MPa),适用温度-20~90℃(DOE:-20~80℃)。采用本科技发明的金属双极板装配电堆并进行测试,电池功率密度高达1270.8mW/cm2,文献检索表明,现有技术水平的质子交换膜燃料电池峰值功率密度一般在600~850mW/cm2的水平。 本科技发明有效降低了燃料电池制造成本。与石墨极板对比,如果按每台轿车燃料电池发动机500片双极板计,以1千辆车为例,需要50万片。现有石墨双极板成本是200-300元/片左右,本发明双极板按批量化生产,成本为石墨双极板的十分之一到十五分之一,因此可节约1.25亿元左右。在降低燃料电池成本的同时,基于本科技发明金属双极板的燃料电池功率密度也大幅提升,同样按每台发动机500片双极板计,与现有水平质子交换膜燃料电池相比,保守计算相同工作条件下可增大发动机发电量约1/5。 此外,基于本科技作品的研究成果,与上海汽车集团公司和大连新源动力股份有限公司签署了关于上海汽车工业(集团)公司“十二五”燃料电池汽车项目的三方开发协议。将于2012年底完成全尺寸车用燃料电池金属极板开发,并进行装车验证,为我国开发新一代高性能燃料电池汽车奠定基础。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 发明目的 现有金属双极板存在流场尺寸大、制造精度低、反应效率低及防腐能力差等问题。本发明旨在实现构型创新,建立新型成形工艺,探索表面改性新工艺,制备精度高、成本低、寿命长的金属双极板,促进车用燃料电池产业化。 基本思路 以0.1mm金属薄板为材料,完成极板构型的创新设计;采用可大批量生产的介观尺度冲压成形工艺实现极板高精度、低成本制造;采用非平衡磁控溅射工艺提高极板抗腐能力;设计自动化电堆装配工艺,实现极板性能评估。 创新点 1)巧妙设计“三进三出”极板构型实现“一板三用”,满足了介观尺度冲压成形工艺及流道特殊要求;且阴、阳极板相同,仅需一副模具。 2)摒弃无法实现大量微细沟槽精密制造的传统冲压成形,本作品综合考虑流道微细化需求和制造中的尺度效应,采用介观尺度冲压成形工艺制备了高精度、低成本的金属双极板; 3)兼顾防腐和接触电阻性能,研发了“阶梯式”特定复合膜,采用非平衡磁控溅射工艺对极板进行表面处理,使抗腐蚀能力超过美国能源部指标、接触电阻与石墨极板媲美。 技术关键 1)极板设计:权衡气体反应效率和极板可成形性,创新流场布局;2)极板成形:充分考虑尺度效应,建立系统的金属双极板成形工艺;3)表面改性:解决防腐与接触电阻之间的矛盾,达到提高电池寿命和性能的双重目的;4)连接和装配:解决单极板连接变形失控问题,开发自动化装配工艺。 技术指标 接触电阻12.5mΩ/cm2,厚度误差13μm,腐蚀电流0.084μA/cm2,均大幅超过美国能源部指标(见详细介绍)。

科学性、先进性

- 1.金属双极板构型“一板三用”:无需额外增加极板构成冷却水流场,提高电池体积功率密度,只需一副模具,制造成本和工艺复杂性降低。 2.有效降低燃料电池制造成本,提高双极板精度:采用自主建立的介观尺度下极板冲压成形工艺,制备了高精度的金属双极板,其成本约20元/片(石墨极板约200-300元/片)。 3.基于本金属双极板的电池功率密度大幅提升:本发明的电池峰值功率密度高达1270.8mW/cm2(现有技术水平600~850mW/cm2)。 4.解决金属极板腐蚀与接触电阻矛盾:研发的“阶梯式”复合膜使金属极板腐蚀电流密度降为0.084μA/cm2(美国能源部指标为≤1μA/cm2);相比表面改性前,金属双极板的表面接触电阻至少下降97%,甚至优于石墨双极板。 5.提高电池装配可靠性和效率:采用光纤激光焊接工艺解决金属极板连接变形失控问题,开发自动化装配工艺提高装配效率和电池性能。 鉴于本作品在金属双极板成形和防腐的重大突破,上汽集团和神力科技均表现极大兴趣并签订合作协议(见附件)。

获奖情况及鉴定结果

- 1.美国科惠力(Coherix)公司提供的“双极板制造精度报告”,认为本作品双极板的制造精度达到世界同领域先进水平。(见附件) 2.在上海市新能源汽车推进办公室举办的“高新技术产业化展”上,本作品金属双极板受到众多好评。(见附件) 3.第十二届“挑战杯”大学生课外科技作品竞赛本省市一等奖。

作品所处阶段

- 本金属双极板已被上汽集团采购,在2012年底将完成全尺寸车用燃料电池金属极板开发,并进行装车试验。

技术转让方式

- 技术转让,成品出售。

作品可展示的形式

- 实物、产品 、模型 、现场演示、图片。

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 技术特点 采用本金属双极板装配的电池体积功率密度达2716W/L,质量功率密度达2158W/Kg,均超过美国能源部指标;双极板构型提高电堆紧凑性,降低工艺复杂性;采用介观尺度冲压成形工艺,实现双极板高精度、低成本制造;采用新型表面改性工艺改善防腐和接触电阻,提高电池功率密度和极板寿命。配合光纤激光焊接和自动化装配工艺,提高电池装配可靠性和效率,并有利于规模化生产。 适用范围 基于金属双极板的质子交换膜燃料电池零排放、比功率高、体积小,可广泛应用于交通工具、军事、家庭、航空航天等领域,可以证明在其所有可能的应用范围内,其性能可能已经超过任何其他电能产生装置。本作品金属双极板为其产业化提供了一条有效途径。 市场分析 氢能被国际公认为21世纪最具发展潜力的清洁替代能源,基于金属双极板的质子交换膜燃料电池符合市场发展的需要。采用本发明的金属双极板燃料电池能量密度大,工作效率高,极板成本为石墨极板的1/10-1/15,具有可观的市场和经济效益,估计在近几年内双极板的国内市场在2亿元左右。

同类课题研究水平概述

- 双极板研究现状 石墨极板加工难度大,加工成本很高;石墨易碎,成品极板组装较困难,限制了其在交通工具上的运用;石墨是多孔材料,双极板需要几毫米的厚度保证反应气体分离开来,导致重量和体积较大。目前,金属双极板开始出现。与石墨双极板相比,金属双极板具有原材料成本低、强度高、加工方式灵活、功率/体积比大等优点,是今后燃料电池得以工业化生产的理想选择。近年来,大多数国际知名汽车厂商都投入巨资进行金属双极板的研究。如通用汽车在该项技术投入累计达几亿元。因此,推广金属双极板是实现燃料电池的低成本制造必由之路,但金属极板微细成形、极板防腐、极板连接工艺等方面缺乏实用技术。 金属双极板冲压成形与设计研究现状 极板的冲压成形是一个典型的微细成形工艺,具有强烈的尺度效应。但迄今为止,微细板料冲压成形的研究还很不成熟,针对介观尺度下金属双极板的冲压成形并无理论依据,因此需要对介观尺度双极板冲压成形展开深入研究,建立系统的燃料电池金属双极板成形工艺。同时,极板结构设计研究没有考虑介观尺度下气体在微型流道中流动特性和流道的可制造性,流道尺寸很大,影响电池反应效率,制约了电池性能的提升。 金属双极板耐腐蚀性仍然是面临的挑战。 提高双极板防腐工艺研究主要集中在两个方面:1)极板基体材料改性:2006年,美国西北太平洋国家实验室采用一种三明治结构板材(不锈钢薄板两侧轧制一层耐腐蚀镍)来加工双极板,但加工工艺复杂、成本高,且后续的成形、连接工艺难以保证表层耐腐蚀材料的完整性;2)双极板表面改性:2007年加拿大Northwood 大学采用TiN涂层进行改性,但镀层材料必须致密,否则容易加速腐蚀,且接触电阻仍然较大。总体来讲,目前双极板耐腐蚀性能仍然面临两大困难:1)耐腐蚀性和接触电阻难以同时满足:两种性能相互制约,单一涂层很难同时满足要求,需要开发复合涂层与基体改性工艺;2)涂层与金属基体结合问题:极板成形后表面应力状态发生变化,影响涂层与基体金属的结合力,在频繁的电冲击下涂层易于脱落。 其他 金属双极板采用不锈钢超薄板连接,传统的焊接工艺(如TIG焊、脉冲激光焊等)热变形大、焊缝表面质量差、易造成烧穿。普遍采用的胶粘工艺,其均匀性、密封性难以保证。另外,目前燃料电池电堆通常采用手工装配,该方法不仅效率很低,而且很难实现电堆内部MEA与双极板之间接触压力均匀,严重影响了整个电池的性能。