基本信息

- 项目名称:

- 废液压油再生新工艺及设备

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 液压油是润滑油中一类高价值的油品,由于使用中受到污染,将会对设备产生严重危害,一定时间内必须更换。本项目属于环保新技术新装备的研发,基于环保、节约的理念,结合先进的陶瓷膜分离技术,开发出了废液压油再生新工艺及设备,填补了国内相关技术领域空白。已有众多企业使用本项目开发的废油再生设备,成功的解决了传统废液压油处理方法中存在的再生效率低、能耗高、对环境污染大等问题,并获得了巨大的经济效益和社会效益。

- 详细介绍:

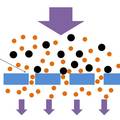

- 研究背景及目的:目前石油资源日益紧缺,由石油危机引发的战争冲突屡见不鲜,各国都采取相应措施来节约宝贵的石油资源。液压油是液压传动与控制系统中用来传递能量的工作介质,属于润滑油中一类高价值的油品,被广泛应用于工业生产和日常生活。甚至有着这样的说法:工程领域内,凡有机械设备的场合,都可采用液压传动。液压油作为液压传动的工作介质,它的好坏直接影响着液压系统的正常运转。液压设备的故障除了与液压元件、机械、电气等方面有关外,与液压油品质的关系极大。美国国家流体动力协会就得出了“液压系统故障至少有75%是由于液压油污染造成的”结论。 我国每年产生大量的废润滑油,2010年就产生了484万吨的废油,而废液压油也占到了70万吨,约废工业润滑油的一半左右。废液压油属于国家规定的危险固体废弃物,随意倾倒、燃烧将对环境带来不可估量的污染,并浪费了宝贵的石油资源。其实废液压油并不废,据文献显示,废液压油当中90%以上可以回收再利用。如何再生废液压油一直是国际难题。 液压油主要由液压油基础油和化学添加剂两部分组成。在使用过程中,因为受到工作环境等影响,会产生各种固体和液体污染物。这些污染物如果不及时去除,将加快设备的机械磨损和化学腐蚀,从而影响设备的正常运转和使用寿命。目前最根本的解决方案是及时更换液压油,根据国家有关规定和标准,当液压油用到一定程度必须强制更换。因此,每年工程上产生了大量的废液压油。 传统的再生、处理废液压油方法主要是:化学精制和过滤法,但是均存在很大的不足,如再生效率低、油品质量差、二次污染、高能耗等。我国广泛采用的是传统过滤法。传统过滤法通常采用盲端过滤,在滤布或滤芯上会产生滤饼层,需要及时清理,不适合连续化生产。另外,过滤法对废液压油中的杂质去除率不是很完全,处理后的油品品质较差。 膜分离技术是近年来发展起来的新一代工业分离技术,其具有高效、节能、操作方便、环境友好、易与其它技术集成等优点,广泛的适用于各个工业领域。与传统的分离技术相比,膜分离可在分子范围内进行,并且是种物理过程,无相态变化、无化学变化等。因此膜法处理废油的前景被广泛看好。 目前,国内关于膜法处理废油的报告仅限于有机膜的研究上。但有机膜处理废油时会与油品发生溶胀现象,存在油品渗透通量低,材料易老化、寿命短等不足,并且只能在40℃-60℃以下工作。而无机陶瓷膜相对有机膜具有众多优良特性:1.化学稳定性好,能耐酸、碱及有机溶剂;2.机械强度大,可反向冲洗;3.耐高温(工作温度最高可达800℃);4.孔径分布窄, 分离效率高等。但直接采用无机陶瓷膜处理废油存在严重的浓差极化和膜污染,这些因素显著降低了膜渗透通量。因此暂无机构或企业对此方法进行深入研究。 本作品结合无机陶瓷膜的优势,深入研究在处理废液压油中陶瓷膜过滤通量的因素,开发出了一套废液压油再生的新工艺。新工艺可使废液压油再生率达80%~90%,并且再生油品质高,经济和环境效益显著。 基本思路: 陶瓷膜在长时间处理废液压油时会存在膜污染严重的现象,导致膜过滤降低。膜污染是制约陶瓷膜在油体系中应用的重要因素之一。本作品通过对废液压油性质的研究,找出废液压油影响陶瓷膜过滤以及导致膜污染的关键因素。并针对膜材料的特性以及整套废油处理工艺的特点,开发废液压油再生新工艺。 本作品在大量的实验基础上探寻并完善了一整套废液压油处理工艺,如:废液压油预处理工艺、核心膜组件再生工艺和反冲洗工艺等。膜组件中废油的过滤通量及再生油的品质受工艺操作参数影响较大。因此,本作品综合考虑各个工艺参数,以确立一整套最优工艺操作值。作品基于上述研究,开发出陶瓷膜法再生废液压油的成套装置,以填补我国在膜法再生处理废液压油领域的空白。 创新点: 1.将无机陶瓷膜技术应用到废液压油再生的领域中,解决了因传统方法处理废油带来的环境污染以及再生油品质不高的问题。 2.在废油处理工艺中加入对废液压油的预处理工艺以及对陶瓷膜组件的反冲工艺,并优化整套工艺的操作参数,能显著减少长时间过滤中废油对陶瓷膜组件的污染,并提高再生油过滤通量。 3.基于新工艺集成了废油再生成套装备。其具有体积较小、处理能力大、操作方便等优点。 技术关键: 1.如何对废液压油进行预处理,减少在陶瓷膜处理废油中,废油对膜组件的污染以及提高再生油的过滤通量。 2.合理设定操作参数,确保本作品工艺处理废油过程保持高效、低能耗状态; 3.如何设计反冲装置,确保陶瓷膜组件在长时间处理废油时存在的膜污染问题,并使再生油品渗透通量保持在一个较高水平。 4.如何设计成套装置,使之在实际使用过程中保证其处理效果佳、操作方便等优点。 技术指标: 本作品是以无机陶瓷膜为工艺核心处理原件。陶瓷膜的高机械强度、耐酸碱性适合在油体系中进行过滤,高耐温性能够使废油的粘度降到一个合适的范围(温度60℃~75℃,粘度5~8mPa•s),从而实现再生油通量的显著提升。通过巧妙的设计与操作参数的优化,成功创制了废液压油再生新工艺及其成套装置。本工艺及设备具有再生效率高(可达到75%以上)、无污染(不存在化学试剂)、能耗低(物理过程、油品无相变,温度60℃~75℃、操作压力0.1~0.3MPa)、再生油通量高(膜面积18m2成套装置下通量为200L/h)等特点。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 目的:作为一种重要的工业生产资料,液压油使用范围非常广泛。大量的废液压油如若处理不当将对环境造成巨大危害同时也浪费了宝贵的石油资源。废液压油再生一直是国际上的难题,一种环保、高效、经济的废液压油再生工艺及装置的开发迫在眉睫。 基本思路:针对废液压油再生技术的难点以及对废油成分的理化分析,并结合陶瓷膜分离特点,创制废油预处理工艺、膜分离工艺、反冲工艺等操作单元。通过对各单元进行了反复的研究、试验、优化操作参数、系统集成,开发出一整套陶瓷膜法废油再生新工艺及设备。 创新点: 1.将无机陶瓷膜技术应用到废液压油再生的领域中,解决了因传统方法处理废油带来的环境污染以及再生油品质不高的问题。 2.在废油处理工艺中加入对废液压油的预处理工艺以及对陶瓷膜组件的反冲工艺,并优化整套工艺的操作参数,能显著减少长时间过滤中废油对陶瓷膜组件的污染,并提高再生油过滤通量。 3.基于新工艺集成了废油再生成套装备。其具有体积较小、处理能力大、操作方便等优点。 技术关键: 1.如何对废液压油进行预处理,减少在陶瓷膜处理废油中,废油对膜组件的污染. 2.如何优化操作参数,使废油处理过程保持高效、低能耗状态。 3.如何设计反冲装置,减少陶瓷膜组件在长时间处理废油中的膜污染问题。 4.如何设计成套装置,使之在实际使用过程中保证其处理效果佳、操作方便等优点。 主要技术指标: 废油再生效率:〉75%;处理温度:60℃~75℃;操作压力:0.1~0.3MPa;再生油通量:〉12L/h•m2)。

科学性、先进性

- 本作品以陶瓷膜分离技术为核心,应用于废油再生领域具有高效、节能、环保和操作方便等优点。该技术克服了传统废液压油再生工艺存在的再生效率低、能耗高、对环境产生严重污染等问题。通过合理的结构设计与参数优化,首创了陶瓷膜法再生废液压油再生装置,实现了大规模工业化应用,为企业带来了可观的经济效益。 目前,膜技术再生废液压油的研究,国内外相关报道大多局限在实验室研究阶段,鲜有工业化报道。美国专利US4411790公布了一种采用陶瓷超滤膜再生废油的工艺,但油的品质和通量在专利中没有详细介绍。国内只有香港正昌科技有限公司公布的一种有机薄膜技术处理废油,但该项目技术采用的高频震动能耗高,而且所用膜元件为有机膜平板膜,相比于无机陶瓷膜,其机械强度低,不耐高温,在油体系中易老化,抗污染能力差,通量低,在实际应用中受到很大限制。 本作品开发出的技术及装置具有高效、经济、环保、操作方便等明显技术特点,且再生油通量高、品质优,处于国际先进水平,拥有自主知识产权,填补了国内相关领域的空白。

获奖情况及鉴定结果

- 无

作品所处阶段

- 企业试用

技术转让方式

- 技术入股、技术合作

作品可展示的形式

- 实物、图片

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明:废液压油通过沉降、粗滤、加热等预处理工艺后通过陶瓷膜组件过滤即可得到干净的再生液压油;配合使用配套的反冲装置能显著减小膜组件污染,恢复再生油过滤通量。 技术特点和优势: 1. 陶瓷膜分离技术应用于废液压油再生,具有化学稳定性好,使用寿命长,能耗低等特点;2.废油再生过程中不使用任何化学试剂,没有酸碱、废渣的排放,对环境的影响小;3.陶瓷膜机械强度高,适合使用反冲工艺;4.成套陶瓷膜再生废油设备操作简单、使用方便,占地面积小,处理能力大;5.再生油品品质高,达到甚至超过各项行业标准;6.本作品技术受到国家相关法律法规的鼓励。 适应范围:适用于各种规格的废液压油,以及各类废油(润滑油、燃料油等)。 应用前景:我国每年产生约70万吨的废液压油。利用本技术集成的一套膜面积为20m2的废润滑油再生装置,该装置年处理量达800吨,每吨油品可获得产值4000元。企业使用该装置可以获得约160万元的利润,同时也可以带来巨大的社会效益。

同类课题研究水平概述

- 一、传统废油再生工艺 传统的废液压油再生方法是化学精制和过滤。在化学精制过程中,部分液压油和添加剂有可能被损耗或遭受破坏,此外还将产生大量的废渣等污染物,对环境造成严重的二次污染。传统过滤法在滤布或滤芯上会产生滤饼层,需要及时清理或者更换滤芯,不适合连续工作,过滤精度低,处理后的油品质差。 二、改进的过滤法废油再生工艺 近年来,过滤法再生废液压油工艺得到了较大改进,包括高精度滤芯过滤技术、静电过滤技术、离心过滤技术。但是这些技术受工作环境、规模的限制,在工业化应用中均存在明显不足。此外中国专利CN20173091U、CN1546198A、CN101907115A公布了一些用于液压油净化的过滤系统。这些过滤系统主要依赖于滤芯的过滤功能,在一定程度上也可去除液压油中的一些固体颗粒。但是这些工艺及装置均为在线液压油净化系统,而且滤芯需要经常更换清洗。 三、新型废油再生工艺 中国专利CN11205811、CN1072949、CN86107465公布了通过添加絮凝剂来净化废油的方法。这些方法流程简单、操作方便,其产品质量和经济效益优于化学精制法,但絮凝剂消耗量大且无法回收。 另外,有文献报道了利用分子蒸馏的方法回收废油的工艺,此法得到的再生油质量较高且对环境无污染。但是此法同样存在工艺复杂、能耗高等不足。 中国专利CN101259378A公布了一种有机薄膜技术——伟思超频震动薄膜过滤来处理废油,取得了较好的效果。但该项目技术采用的高频震动能耗高,而且所用膜元件为有机膜平板膜。这两个专利都使用的是有机膜,相比于无机陶瓷膜,其机械强度低,不耐高温,在油体系中易老化,抗污染能力差,通量低,在实际应用中受到很大限制。 美国专利US4411790公布了一种采用陶瓷超滤膜再生废油的工艺,但出油的质量和通量在专利中没有详细介绍,也没有解决长时间处理废油存在的膜污染问题。 目前,膜技术再生废液压油的研究,国内外相关报道大多局限在实验室研究阶段,鲜有工业化报道。本作品是以无机陶瓷膜为工艺核心处理原件,通过巧妙的设计与操作参数的优化,该工艺对废油大部分水和胶质、金属颗粒、碳粒、灰尘等杂质有显著去除效果,再生油品质高。本作品成功创制了废油再生新工艺及其成套装置,处于国际先进水平,拥有自主知识产权,填补了国内空白。