基本信息

- 项目名称:

- 动力电池钢壳的单体喷镀方法及装置

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 本作品创造性地提出了动力电池钢壳的单体喷镀方法,结合电池钢壳单体喷镀的特点,研制了电池钢壳单体喷镀机。利用此技术与装置对电池钢壳进行单体喷镀,既能保证电池钢壳内外镀层的均匀性,又能避免冲压过程中的镀层开裂问题,满足了动力电池对钢壳一致性的要求。

- 详细介绍:

- 所属领域:新能源材料(动力电池钢壳) 随着电动单车、电动摩托车等电动交通工具的发展,特别是电动汽车以其无污染、高效率、无噪音、经久耐用等特点跃升成为21世纪重要的新型绿色环保交通工具,电池作为电动交通工具的心脏部分,也逐步由储能型向动力型转变。为了满足动力电池高性能需求,无论对其正极材料、负极材料、电解液、隔膜纸以及外壳都提出了新的要求。 目前,人们对动力电池的正极材料、负极材料、电解液以及隔膜纸都进行了大量的研究,并且取得了一定的成果,对电池外壳的关注则比较少。2008年9月召开的第一届动力锂电池国际会议的论文分类统计中,112篇论文,只有9篇是关于安全性能的,而动力电池的安全性能是限制电动汽车发展的瓶颈。 电池外壳(钢壳)材料的制备是动力电池制备过程中一个重要环节,直接影响动力电池的安全性、存储性等各项性能。动力电池需要大电流充放电,循环使用,且需经受振动、撞击、高低温和潮湿等机械和环境考验,因此对电池钢壳镀层的厚度、厚度均匀性以及钢壳的一致性提出了更高的要求。 目前,美国特斯拉公司已在全球范围内率先量产了一款纯电动跑车,其电源系统是由6831个18650型动力电池串、并联组成。用于电动汽车和电动工具的动力型电池对电池钢壳的一致性以及镀层均匀性具有较高的要求,如果采用国内传统的电池钢壳制备方法,无法制备出满足上述要求的动力电池钢壳。我们的目的正是发明一种新的电池外壳材料的加工方法,用于生产这种高性能的动力电池。 传统电池钢壳的生产工艺主要有滚镀和预镀两种。 滚镀,是把低碳钢带冲压成型为电池钢壳后进行转筒滚镀的方法。滚镀方法工艺设备和过程相对简单,易组织生产;缺点是由于电池钢壳是盲孔,管径与孔深之比达1:4以上,使表面镀层厚度不均匀,影响电池性能。 预镀,是先将钢带电镀镍,然后再拉伸冲压成电池钢壳。其优点在于钢壳内外镀层均匀,不会出现漏镀;但是存在明显的缺点,即在深冲的过程中镀层易开裂,降低钢壳的力学性能和耐腐蚀性能。 针对以上结症所在,本作品创造性地提出了动力电池钢壳的单体喷镀方法,并结合电池钢壳单体喷镀的特点,研制了电池钢壳单体喷镀机。对电池钢壳进行单体喷镀,既能保证钢壳内外镀层的均匀性,又能避免镀层开裂的问题,满足了动力电池钢壳更高的要求。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

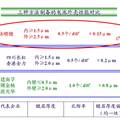

- 作品设计、发明的目的:电动交通工具在迅猛发展,对动力型电池钢壳镀层的厚度、厚度均匀性以及钢壳的一致性提出了更高要求。传统电池钢壳的生产工艺主要有滚镀和预镀两种,但无法满足动力电池对钢壳一致性和镀层均匀性的要求。本作品创造性地提出了动力电池钢壳的单体喷镀方法,并研制了电池钢壳单体喷镀机,既能保证钢壳内外镀层均匀性,又能避免镀层开裂问题,满足了动力电池对钢壳的要求。 基本思路:为克服电池钢壳滚镀出现的镀层不均和预镀钢壳出现的镀层开裂问题,本作品提出的动力电池钢壳的单体喷镀方法在保障镀层质量的同时,还能实现连续生产。 创新点:1)提出电池钢壳的单体喷镀方法,采用PLC控制器、机械臂、气缸、电镀槽、镀液喷射装置等组成动力电池钢壳单体喷镀装置,实现电池钢壳的单体喷镀; 2)提出了间歇式多点给电方法,采用钛钉接触钢壳外壁方式,通过改变钛钉与钢壳外壁接触点多次喷镀,解决了接触点漏镀的问题; 3)采用喷管内置、喷孔环绕方式,解决了电池钢壳盲孔电镀的难题。 技术关键:1)通过控制电流密度和喷管分布,实现了喷镀电池钢壳时内外壁的镀层均匀; 2)通过喷管孔径大小设置,运用流量计来控制镀液的流速,实现喷镀过程中钢壳内外壁表面离子的合理分布,使钢壳内壁和内底的镀层厚度≥1.5μm,钢壳外壁的镀层厚度≥2.5μm。 主要技术指标:生产率≥1200个/小时;电流效率≥96%;镀层孔隙率0.5个/d㎡;镀层厚度偏差±0.15μm;耐腐蚀性8小时中性盐雾试验 ≥保护9级

科学性、先进性

- 从发明背景来看:现有圆柱形电池钢壳制造工艺主要有滚镀和预镀。滚镀过程中清洗困难、镀液镀深能力不足和电镀时尖端放电等原因,造成电池壳内孔漏镀和镀层厚薄不均,使得电池壳的次品率高。预镀不足之处在于冲压成型后,钢壳表面镀层通常会开裂,这样会影响电池的耐腐蚀性能。 从发明思路来看:在本作品发明之前,首先调研了电池钢壳电镀行业的现状,综合比较了已有各种电镀方法的优缺点,参观了电池钢壳生产车间,最后确定了研究方向。本项目的开发注重电镀方法的创新和设计的巧妙。采取单体电镀的方法,电池钢壳的内壁采用深入喷射电镀的方法,有效地避免了镀层不均匀的现象。 从作品特点来看:1)提出了单体喷镀的方法,实现了电池钢壳的单体喷镀;2)提出了间歇式多点给电的方法,解决了接触点漏镀的问题; 3)采用喷管内置、喷孔环绕的方式,解决了电池钢壳盲孔电镀的难题。 本作品不但可以应用于各种电池钢壳生产企业,也可用于其他形状的电容器外壳、电源器件及其他深孔零件的喷镀加工,具有广阔的市场前景。

获奖情况及鉴定结果

- 2011年第九届“挑战杯”湖南省大学生课外学术科技作品竞赛特等奖

作品所处阶段

- 实验室阶段,并与广州东时创展签约,初期拟投入300万元开始进行中试线建设及产业化生产线的开发。

技术转让方式

- 技术转让,合作开发等方式

作品可展示的形式

- 实物、产品、现场演示、图片、录像

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明:1)开启电源及气源 2)开机 3)暂停机 4)单程停机 5)全程停机 6)紧急停机 技术特点:1)通过方法创新和工程攻关实现钢壳单体电镀; 2)运用PLC控制机械臂的横向与纵向移动夹起电池钢壳; 3)运用控制镀液喷速的方法实现电池钢壳镀层均匀。 适用范围:可应用于各种电池钢壳生产企业,也可用于其他形状的电容器外壳、电源器件及其他深孔零件的喷镀加工。 推广前景:本作品的核心技术从源头上改善了电池钢壳生产中出现的镀层不均匀问题,有效避免镀层冲压开裂问题,极大提高了钢壳一致性,同时减少对环境的污染,对锂离子动力电池行业乃至电动汽车行业的发展将产生极大促进作用。 市场分析及经济效益预测:目前国内专业从事电池钢壳生产的企业有50余家,电池钢壳年产量达100亿只以上,且产量仍以每年25%速度增长,据资料显示,未来10年动力电池市场容量为1500亿安时。其中电池钢壳的成本占动力电池成本的1/4左右,由此预测,此方法的实现将产生巨大的经济效益。

同类课题研究水平概述

- 目前没有电池壳体单体喷镀的方法,相关装置也未见报道。 从制备工艺上看,目前制备电池钢壳材料的方法主要有两种: 1.滚镀:严格意义上讲叫做滚筒电镀。它是将一定数量的小零件置于专用滚筒内、在滚动状态下以间接导电的方式使零件表面沉积上各种金属或合金镀层、进行表面防护装饰和获取各种功能性镀层的一种电镀加工方式。滚镀适用于受形状、大小等因素影响无法或不宜装挂的小零件的电镀,它与早期小零件电镀采用挂镀或篮筐镀的方式相比,节省了劳动力,提高了劳动生产效率,而且镀件表面质量也大大提高。所以,滚镀的发明与应用在小零件电镀领域无疑有着非常积极的意义。 但是滚镀有其难以克服的缺陷:滚镀是小镀件在滚筒内不停翻滚中进行,因此镀件与镀件之间难免出现摩擦,导致划痕产生;由于镍镀液的深镀能力和均镀能力有限,加之电池钢壳是深孔零件,滚镀过程中清洗困难,造成电池钢壳内壁漏镀和镀层厚薄不均,使电池壳的次品率高且电池的使用寿命降低,同时滚镀对环境的污染很大。 2.预镀:即先将钢带进行电镀镍,再对镀层进行热扩散、冷轧等加工,最后冲压成电池钢壳。钢带采用特殊热处理扩散工艺(专有技术), 通过此特殊工艺使镍层与基带之间形成镍铁扩散层,保证了镀层的致密性、附着力和同步延伸性。减薄拉伸冲制钢壳,保证了钢壳的一致性和尺寸精度;并且预镀电池壳的生产符合国家对环境保护的要求,可消除后镀生产工艺(后镀生产工艺是今后国家限制的产业)带来的环境污染问题。因此预镀也逐渐成为电池领域的主流工艺。 但是预镀的缺点也是不容忽视的,在冲压为电池钢壳的过程中,镀层和基底的复合体需经过12次深冲变形。采用预镀,后冲压的电池钢壳都有明显的裂纹,严重者镀层甚至会从基底上脱落,致使次品率较高。动力型锂电池要求其电池钢壳的安全性和耐腐蚀性能远远高于普通电池钢壳,使得预镀电池钢壳已不能满足锂离子动力电池的要求。 综上所述,随着当今社会对动力型锂电池研究的逐渐深入,锂离子动力电池壳体镀层的均匀性与壳体的一致性的要求逐渐提高,原有的电池壳体制备工艺已经不能满足时代的要求,因而急需提出一种比前两种方法更为科学合理的电镀方法。本发明提出的方法既能保证镀层均匀,又能避免镀层的冲压开裂问题,既克服了前面两种方法的缺点又能够实现连续生产,填补了国内乃至国际空白,属于原创性设计。