基本信息

- 项目名称:

- 非标系列单向轴承创新设计

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

- 本项目主要对六个大类九种产品(电动泵用单向轴承、深井泵用单向轴承等)进行外观创新设计,形成了国内外首创非标单向系列轴承关键核心技术体系。在结构上,确保了结构简单、精密度高、互换性强;在效能上,在实现高效节能的同时,能够保证较高的轴向、径向负载和稳定性。该系列产品已形成规模生产,出口到意大利、马来西亚、印尼等。例如:船用单向轴承的年需求量约为20万套,直接经济效益2000多万元。

- 详细介绍:

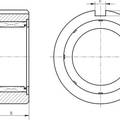

- (一)泵用非标单向轴承的创新设计包括电动泵用单向轴承和深井泵用单向轴承两项。针对过盈安装对配合面的精度要求高,加工和装拆的过程比较复杂,装配后包容件和被包容件的径向变形使得配合面间产生很大压力的问题,创新设计是在轴承外环的端面上均布六个通孔,起固定连接的作用,取代原来采用的过盈连接。(二)摩托车用非标单向轴承的创新设计包括大排量摩托车用超越离合器(91C)与大排量摩托车用超越离合器(91B)。外圈与离合器安装座传统上采用键槽插入式装配,通过创新设计,在外圈端面均布几个螺纹通孔,通过孔的紧固起到了较好的定位作用,延长了使用周期。这样的设计也可避免零件由于加工键槽的原因而使强度削弱,使之结构更紧凑,提高了同心度,进而降低了噪声。(三)自动焊机用非标单向轴承的创新设计自动焊机用单向轴承创新设计的外圈的外表面采用了滚花结构,不仅防止了在过盈失效时的打滑,又改善了轴承的安全性,同时增加了视觉上的美观度。(四) 煤矿输送机用非标单向轴承的创新设计针对煤矿输送机械单向轴承和农用收割机单向轴承,改进后的产品,在外圈上由插入式键槽代替了传统的普通平键槽,降低了加工的难度,也给安装带来了便利。(五)船用非标单向轴承的创新设计对于船用单向轴承,该产品外圈材料仍然是轴承钢,新的结构是将尾柄与下盖板加工成一个整体,连同上下盖板均采用45钢。这不仅仅节省了原材料的资金投入(约30%),还简化了加工工序难度。在性能上,也不影响其正常的运行。(六) 印刷机用非标单向轴承的创新设计对于印刷机械单向轴承,其外圈有n6等级的正公差,可以压入公差等级为H7的座孔。端面的平键连接给安装带来了方便,缩短了安装周期,提高了生产效率。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 主要目的:优化产品外观形状,使之便于装配,增大联接强度,提高机械使用寿命。基本思路:应用市场调研法、结构分析法、实验法,确定创新设计方案;进行模拟仿真、产品试制创新点: 1.离合器镶块之间连接紧密,提高了运转的同心度; 2. 装配简单,旋转流畅; 3. 结构紧凑,外形美观。技术关键和主要技术指标: 1.泵用单向轴承、船用单向轴承:其技术关键为螺纹孔连接。其中对于泵用单向轴承的基本参数还有最大扭矩、公称空转阻力扭矩、最大超越、最大分度和部分尺寸等。船用单向轴承的基本参数主要有极限速度、摩擦力矩、主要尺寸等。 2.大排量摩托车用超越离合器(91C)与大排量摩托车用超越离合器(91B)。技术关键是用螺纹连接代替键插入式连接。主要技术参数有:止口角为90°×1.2,螺纹孔的同心度小于Φ0.03mm,采用M6的螺钉进行固定等。 3.自动焊机用非标单向轴承:技术关键是外圈与安装件连接时采用滚花式连接,主要参数为外圈表面滚花的模数、节距等。 4.对于煤矿输送机械和农用收割机单向轴承:技术关键是采用插入式键槽连接。基本参数主要有最大扭矩、公称空转阻力扭矩、最大超越、最大分度和部分尺寸等。 5.对于印刷机用单向轴承:技术关键是端面的键槽安装方式,其基本参数主要有、极限速度、摩擦力矩、主要尺寸等。

科学性、先进性

- 1.泵用单向轴承为解决过盈安装对配合面的精度要求高、加工和装拆的过程比较复杂、装配后包容件和被包容件的径向变形使得配合面间产生很大压力的问题,创新后在轴承外圈的端面上均布六个通孔取代原来采用的过盈连接。 2. 摩托车用单向轴承通过在外圈的端面上均布螺纹通孔起连接作用、在外圈与离合器安装座采用滑配结构来代替传统的键槽插入式装配,增加了强度,使结构更紧凑,提高了同心度,降低了噪声。 3. 自动焊机用单向轴承外圈的外表面采用了滚花结构,既防止了在过盈失效时的打滑,又改善了轴承的安全性,同时增加了视觉上的美观度。 4. 煤矿输送机用单向轴承利用外圈上的插入式键槽,代替了传统的普通平键槽,降低了加工的难度,也给安装带来了便利。 5. 船用单向轴承将尾柄与下盖板加工成一个整体,上下盖板均采用45钢。既节省了原材料,还简化了加工工序,同时不影响其性能。 6. 印刷机用单向轴承端面的平键连接给安装带来了方便,缩短了安装周期,提高了生产效率。

获奖情况及鉴定结果

- 本系列作品于2009年12月,由中华人民共和国国家知识产权局正式授权公告为外观设计专利9项。

作品所处阶段

- 生产阶段

技术转让方式

- 专利转让

作品可展示的形式

- 实物、产品 图纸 磁盘 现场演示 图片 录像 样品

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明:该系列设计适用于机械行业,如轮船、收割机、印刷机、煤矿输送机、深井泵、电动泵、自动电焊机和大排量摩托车离合器等 技术特点和优势:像船用单向轴承可替代从德国等国进口的产品,而泵类单向轴承则优化了产品外观形状,便于装配,联接强度增大 适用范围:适应现代各种机械要求的工作性能和使用寿命长以及维修保养简便等特点 前景之技术性说明:提高了机械使用寿命,并大幅度降低了成本。 市场分析:轴承作为重要的机械基础件,具有摩擦力小、易于启动、升速迅速、结构紧凑、“三化”(标准化、系列化、通用化)水平高,其性能、水平和质量对主机的精度和性能有着直接的影响,广泛应用于国民经济和国防事业的各个领域。本系列的部分产品已经用于出口。 经济效益:例如:船用单向轴承的年需求量约为20万套,直接经济效益2000多万元。

同类课题研究水平概述

- 随着市场经济的迅猛发展,中国逐步成为世界制造的产业基地,各种高精密、高性能、高技术机械设备的需求越来越旺盛。单向非标准轴承作为许多高精密、高性能部位的关键传动件,它的重要性不可言喻。目前世界上单向非标准轴承的高端市场几乎为日本、德国和美国等垄断,而我国对该领域的开发研究比较滞后。我国的轴承工业起步于1950年,经过60多年的发展,已经形成了比较系统完整的非标轴承生产与技术体系。随着轴承市场进一步发展,我国轴承产品性能和价格优势不断提升,许多国际著名汽车制造企业及汽车零部件巨头大量从我国进口汽车零部件。但是与轴承工业发达国家相比,我国非标轴承的设计、加工能力尚存在很大不足之处。随着机械加工工艺的不断发展、企业间竞争的扩大,要求产品既节省成本又要有可靠的性能。在产品外观的创新设计似乎也关系到了竞争的胜败。我国的大多数企业在创新体系的建设与运行、研发和创新的资金投入、人才开发等方面尚处于低水平,从而削弱了面向行业进行研发的能力,因此我国的轴承行业发展速度有所放缓。轴承工业制造工艺和工艺装备技术发展缓慢,车削加工的数控比率较低,磨削加工自动化处于较低水平,目前全国只有300多条自动生产线。传统设备仍是国有老企业中作为生产主力,对轴承寿命和可靠性至关重要的先进热处理工艺和装备,许多技术难题攻关未能取得突破。(1)在种类上,我国迄今累计生产的轴承种数,与世界轴承产品的品种规格数目相差很大。在非标轴承方面很大程度上依赖进口,这对我国的轴承工业的进一步发展非常不利。不仅如此,在很多方面没有与我国的实际相结合,造成了很多资源浪费,这对轴承工业的产业化发展是很大的阻碍。(2)在生产能力上,尽管我国拥有世界上最多的轴承生产厂家,然而平均生产力远低于国外同类行业的平均水品。(3)在尺寸精度上,我国轴承尽管已接近国外名牌产品水平,但在运转平稳性、重复定位精度、动作精确度以及工作的可靠性等关键性能方面仍有很大差距。