基本信息

- 项目名称:

- 聚丙烯腈基碳纤维原丝制备新技术

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 碳纤维是一种高科技纤维,具有重要战略意义。本课题依托我校与吉林化纤公司联合自主研发的三元无机水相悬浮聚合,湿法二步法制备聚丙烯腈基碳纤维原丝新技术。该技术具有工艺流程短,成本低,质量稳定,产量高,适合大规模工业生产等特点,是国内首家独创。吉林化纤公司采用该技术正进行万吨级原丝生产线的建设,建成后将成为国内最大PAN基碳纤维原丝生产企业,并可实现年增销售收入12亿元,年增利润7亿元。

- 详细介绍:

- 碳纤维产品以其优异的特殊性能已成为经济发展和国防事业的重要战略物资,美、日等发达国家极为重视并大力发展,但由于我国碳纤维原丝质量不过关一直影响碳纤维产品的质量,美、日等国家又严格限制对我国出口碳纤维,从而极大制约了我国军事及航天事业的发展,同时也限制了相关民用领域的开发。为打破制约我国碳纤维产业发展的关键技术、关键装备及其相关配套技术,提高我国碳纤维产业的整体研发、生产技术水平具有重要战略意义。吉林化纤股份有限公司是当今世界最大腈纶生产企业,具有丰富的腈纶生产经验。2008年3月,公司抽调出具有丰富经验的专家及技术人员组成20余人的攻关小组,研发碳纤维。攻关组依托企业自身腈纶生产工艺和技术优势,积极联系相关科研部门和院校,合作研发碳纤维生产技术。并于2009年1月与我校合作,开展T300级PAN基碳纤维原丝工业化攻关。攻关组整合了实验室成果与工业化腈纶生产控制技术,集成创新出生产PAN基碳纤维原丝的工业化生产技术。双方科研人员共同设计并制造了实验室聚合釜,2009年2月研发出PAN基碳纤维原丝用聚合配方,2009年4月,用自主研发的聚合釜和聚合配方生产出30 kg碳纤维原丝用聚合物,先后在意大利蒙特公司的实验线和化纤公司现有设备改造的生产线上进行试纺,生产出了第一批碳纤维原丝,其各项技术指标达到国内碳纤原丝指标水平,尽管存在一定不足,但有了突破性进展。2009年5月,双方共同设计并制造了年产30吨聚合釜,5月末完成设备安装调试并投入使用,生产出碳纤维原丝用聚合物,同时对化纤公司已有的纺丝生产线进行改造。经过两个月时间,30 吨/年聚合釜和改造后的纺丝线工艺设备都具备了试生产碳纤维原丝条件,09年8月正式生产。在此基础上,公司又对已有的生产线进行了进一步改造,将生产能力提高到1500吨/年,并于2010年2月21日正式投产。到目前为止,年产1500吨生产装置已稳定生产出各项指标达到或超过日本东丽公司T300的水平的碳纤维原丝,且已全部投放市场,产品供不应求。公司生产的1K丝,目前已应用于中国航天科技集团(43所)、北京玻璃钢研究所(251所)等单位的尖端产品上。目前,国内碳纤维原丝生产技术均采用一步法,即通过溶液聚合直接纺丝方法生产碳纤维原丝,但此方法由于反应后期体系粘度过大,造成体系换热困难,因此该反应反应釜不能太大,到目前为止,采用该方法制备碳纤维原丝的生产厂家最大的反应釜只有一吨。我们生产碳纤维原丝的方法是建立在吉林化纤原有腈纶生产方法之上,采用无机氧化还原引发、三元水相悬浮聚合法生产PAN基碳纤维原丝聚合物,湿法、二步法生产碳纤维原丝,与一步法相比,由于两步法聚合反应在水相中进行,换热容易,聚合釜可以做的很大,其容量可达28吨,大大超过一步法生产用聚合釜。因此本方法具有产量高、适合大规模生产、产品质量稳定、生产成本低等特点,是国内首家独创。吉林化纤公司生产的碳纤维原丝经碳化后性能指标可达到或超过东丽公司T300标准。目前,吉林化纤公司正进行年产10000吨PAN基碳纤维原丝生产线的建设,该生产线建成并达产后,预计可实现年均销售收入119118.46万元(含税),平均年利润总额68865.78万元,不仅可为企业带来了较大的经济效益,同时可打破了国外对我国碳纤维的技术封锁,促进我国碳纤维产业发展,具有较好的市场前景和推广价值。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 1.作品发明目的:依托我校与吉林化纤集团联合自主研发的三元水相悬浮聚合,湿法二步法制备聚丙烯腈基碳纤维原丝新技术,为吉林化纤公司年产万吨级PAN基碳纤维原丝生产线的生产提供技术支撑。 2.基本思路:整合课题组实验室研究成果与吉林化纤公司原有腈纶工业生产技术,首次采用了以腈纶生产技术为基础的两步法生产碳纤维原丝,并成功解决了两步法生产中金属离子含量高的缺点。与目前国内通用的一步法(即通过溶液聚合直接纺丝)相比,两步法由于在水相中进行聚合,换热容易,聚合釜可以做的很大(可达28吨)。而一步法由于反应后期体系粘度过大,造成换热困难,反应釜不能太大(到目前最大只有一吨)。因此,本方法具有适合大规模生产、产量高、产品质量稳定、生产成本低等特点,可极大缓解我国碳纤维产能不足的现状。 3.主要创新点: ⑴ 采用三元水相悬浮聚合方法制备聚丙烯腈基碳纤维原丝用聚合物,湿法、二步法生产碳纤维原丝技术,是国内首创。 ⑵ 改进了聚合引发体系中金属离子含量高的缺点。原丝中金属离子含量高会严重影响碳丝的强度,通过改变聚合引发体系,同时利用两步法固有的优势,对聚合物多次水洗成功解决了这一问题。 4.技术关键: ① 聚合过程中聚合温度、引发剂用量、水和单体比的控制。 ② 纺丝过程中纺丝原液制备技术、纺丝液凝固成型技术、纺丝不同区域牵伸比的分配问题。 5.主要技术指标: ① 聚合物分子量:8~10万 ② 原丝拉伸强度>5.8 CN/dtex ③ 断裂伸长率<10%

科学性、先进性

- 研发出采用无机氧化还原引发、三元水相悬浮聚合法制备PAN基碳纤维原丝用聚合物,以DMAC为溶剂湿法两步法制备碳纤维原丝的新技术。用于碳纤维的PAN基原丝的制备按聚合和纺丝的连续性可分为一步法和两步法,国内制备碳纤维用PAN基原丝的方法主要是一步法。与一步法相比,两步法生产工艺的特点是通过水洗过滤方式去除聚合物中的杂质和各种金属离子。而一步法无水洗,因此,两步法的聚合物纯度较高,并可解决一步法在聚合反应后期粘度增大导致换热和脱单困难等问题。吉林化纤利用此技术中生产出的PAN基碳纤维原丝经碳化后,其性能指标已达到或超过日本东丽公司T300标准。采用两步法生产碳纤维原丝,其最大特点是产量高,与一步法相比,大大降低了生产成本。另外,此技术以DMAC为纺丝溶剂,相比国内大多技术采用的DMSO溶剂价格便宜,可降低1/3成本。因此,无论从技术上还是生产成本上看,利用本技术生产PAN碳纤维原丝都具有一定的优势。

获奖情况及鉴定结果

- 1.研究成果鉴定情况由我校与吉林化纤集团公司联合自主研发的“聚丙烯腈基碳纤维原丝制备新技术”,于2008年3月通过吉林省科技厅科技成果鉴定 2.成果获奖情况 “聚丙烯腈基碳纤维原丝制备新技术”于2009年获吉林省科技进步奖三等奖。 3.在第四届“挑战杯”我校大学生课外学术科技作品竞赛中荣获一等奖 4.在2011年“挑战杯”吉林省大学生课外学术科技作品竞赛中荣获二等奖

作品所处阶段

- 依托本课题研究成果,吉林化纤公司已建成1500吨级原丝生产线,现正进行万吨级原丝生产线的建设。

技术转让方式

- 以专利成果形式有偿转让,并负责成果产业化实施过程中的技术指导。

作品可展示的形式

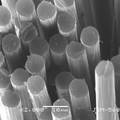

- 碳纤维原丝产品的样品,吉林化纤原丝生产线及碳纤维扫描电镜照片等。

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 1.技术特点和优势:本技术采用三元水相悬浮聚合,湿法二步法生产碳纤维原丝。该技术的特点是工艺流程短,成本较低,质量稳定,产量高,分子量分布窄、适合大规模工业生产。2.技术成果适用范围和推广前景:目前国内碳纤维研发与生产水平低下,所用碳纤维主要依赖进口,发达国家又对我国实行严格技术封锁,国内碳纤维供需矛盾尖锐。我们自主研发的PAN基碳纤维原丝制备技术由于具有一步法无法比拟的优点,因而推广应用前景好,适合于大、中型PAN基碳纤维原丝生产企业。吉林化纤正进行该项研究成果的产业化转化。3.市场分析:由于碳纤维在军工和民品生产领域的重要作用,其用量增长很快。近年来,世界碳纤维用量年均增长率约为8%,国内高达30%。国内所需碳纤维主要靠进口解决,市场供需矛盾很大。4.经济效益预测:吉林化纤公司依托该技术已建成年产1500吨PAN基原丝生产线,正进行万吨级原丝生产线的建设,生产线建成并达产后,预计可实现年均销售收入近12亿元(含税),平均年利润总额近7亿元,具有较好的经济效益。

同类课题研究水平概述

- 对于碳纤维用PAN基原丝的制备技术,从国内外生产技术和专利情况来看,主要涉及聚合和纺丝技术。对于聚合技术,主要是聚合方法和引发体系的不同。对于纺丝技术,主要是纺丝方法和溶剂选择的不同。 MITSUBISHI RAYON CO(日本三菱公司)NISHIDA KOJI等人在专利JP5156523中公开了一种通过水相悬浮聚合制备高性能和高强度碳纤维用聚丙烯腈原丝的方法。原丝是由丙烯腈作为原材料,聚丙烯腈是由使用无机氧化还原引发剂通过水相悬浮聚合制得的。这种碳纤维尽管含有的杂质包括0~3 ppm金属离子和0~10 ppm铝离子,但仍具有很好的强度稳定性。山东大学朱波等人在中国专利CN1986923中公开了一种水相悬浮二步法制备碳纤维用聚丙烯腈原丝新方法,其关键技术在于第一步采用过硫酸铵配比的聚合溶液通过连续聚合工艺制备高稳定性的聚丙烯腈粉料,第二步利用二甲基亚砜作为溶剂溶解聚丙烯腈粉料,粉料溶解后采用干喷湿纺工艺制备聚丙烯腈原丝。利用本发明制得的聚丙烯腈原丝具有结晶性好,分子量分布窄,质量稳定等特点,用制备的聚丙烯腈原丝烧制碳纤维可以获得4900 MPa以上的拉伸强度。国内制备碳纤维用聚丙烯腈原丝的方法主要是一步法,各个方法的主要区别在于共聚第二单体或第三单体选择的不同,或是溶剂选择的不同,或是纺丝方法选择的不同。国内只有山东大学在专利中提到采用水相悬浮聚合二步法制备碳纤维用PAN原丝的方法,但该方法采用了单一的过硫酸胺作为引发剂,与我们采用的氧化还原体系相比,其聚合引发效率很低,并且反应还需在较高的温度下进行,会带来许多技术和工程上的难题。从国外的情况来看,日本处于碳纤维研究的领先地位。东丽、东洋、三菱都有自己的专利技术。既有一步法,又有二步法。既有溶液聚合,也有悬浮聚合,还有水相悬浮聚合,同时纺丝方法和纺丝溶剂也多种多样。与我们采用的无机氧化还原水相悬浮聚合二步法制备碳纤维用PAN原丝方法相比,三菱公司有两个专利方法与我们的方法接近。但它的无机氧化还原引发体系含有一定量的金属离子,还需通过增加专门的一套装置除去金属离子。我们采用的无机氧化还原引发体系不含金属离子,可减少工序,降低生产成本。