基本信息

- 项目名称:

- 智能控制管道超声波探伤机器人

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作A类

- 简介:

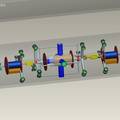

- 本作品为基于双PLC智能控制系统的螺旋式前进机器人,可利用超声波对管道进行无损探伤,并将探伤波形进行实时传输和智能分析。

- 详细介绍:

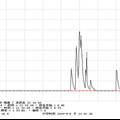

- 本作品由控制系统,驱动系统,探伤系统构成,探伤系统采用四通道超声波探伤,探伤波形经无线传输系统交换给电脑控制终端,电脑控制终端可以实现对驱动系统和探伤系统的智能控制,具有高效稳定;灵敏度高、穿透力强;探伤灵活、效率高、成本低、对人体无害;传输距离远;稳定性和可靠性高,便于故障救援探伤等突出优点。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 目的: 管道运输是当今五大运输方式之一,主要应用为化工、输油、输气,管道直径范围从160mm到1000mm以上。由于内外介质的腐蚀、重压、地形沉降、塌陷等原因,管道不可避免地会出现损伤。目前小管径和埋地管道维护主要依赖人工或管道外半自动化探伤,难度大、效率低、成本高,通过智能控制和管道内行走机器人可以较好的解决上述问题。 基本思路: 本作品由控制系统,驱动系统,探伤系统构成,探伤系统采用四通道超声波探伤,探伤波形经无线传输系统交换给电脑控制终端,电脑控制终端可以实现对驱动系统和探伤系统的智能控制 创新点: 1研制出基于智能控制和超声波技术的管道探伤机器人 2通过智能控制,实现行走模式和无盲区探伤模式的自动切换 3双PLC控制系统,稳定性高,可解决机器人故障救援问题 技术指标: 1研制的移动式探伤仪,单探头探伤圆直径为25mm,增益范围0dB -110 dB 2在行走模式下,前进速度为9m/min,单周探伤面积为872cm2 在探伤模式下,前进速度为6m/min,单周探伤面积为581cm2 3管道机器人控制系统核心控制器STC12C2052ad,运行速度为普通51单片机的12倍,工作频率可达35MHz。内部集成了10位模数转换器和4路PWM波发生器,省去了外部连接,为探伤检测和驱动电机提供了方便。

科学性、先进性

- 现阶段国内管道探伤多采用人工或半自动化管道 外检测,自动探伤机器人尚处于实验性研究阶段,且多数探伤机器人适用范围窄,工作条件要求苛刻,远达不到实际工作要求。目前同类产品常采用的驱动模式为全驱动直进式、电磁驱动式、压电驱动式以及履带式等,探伤方式多为X、γ射线,磁力探伤,波形传输通过电缆传输,控制系统为单系统;本作品采用螺旋驱动式、超声波探伤模式、无线电传输、双系统控制,相比之下具有以下优点:高效稳定;灵敏度高、穿透力强;探伤灵活、效率高、成本低、对人体无害;传输距离远;稳定性和可靠性高,便于故障救援探伤。

获奖情况及鉴定结果

- 2009.4, 第十一届“挑战杯”学校选拔赛一等奖 2009.6, 第十一届“挑战杯”山东赛区选拔赛特等奖

作品所处阶段

- 实验室阶段

技术转让方式

作品可展示的形式

- 实物及现场演示

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明及技术特点优势: 管道机器人在管道里放好后PC给单片机一个前进指令,单片机接到指令后通过电机驱动器使前轮后轮驱动电机正传实现前进,同时控制轴向电机开始旋转,通过超声波探头开始探伤。前进的过程中如果发现焊缝可疑点则通过控制使管道机器人慢速后退A段,然后再前进,同时单片机开始把检测到的信号和可疑点的位置通过无线模块发送到电脑上。电脑通过串口接受数据后通过数字滤波等处理最后把可疑点出的探伤波形画出来。并显示可疑点的位置。 适用范围: 适用于化工、输油、输气等管径范围在160~1000mm管道,且允许管道内部直径有微小变化 市场前景: 目前,我国长距离输送管道总长度约200万km 国家重点工程“西气东输”工程,主干线管道全长4167km,主管线和城市管网投资将突破1000亿元,我国输油管道探伤机器人产品远不够成熟,目前为止,全国仅从国外引进少数试验性探伤系统,远不能满足需求。本作品可以较好的满足自动化探伤需求,填补了此项空白。

同类课题研究水平概述

- 对较长距离管道内部检测技术的研究始于2O世纪5O年代。8O年代随着机器人学、计算机、传感器、现代控制理论和技术的发展,为管道检测机器人的应用提供了可靠的技术保证。进入2O世纪9O年代,自动超声检测技术与计算机联系更加紧密,各种智能检测机器人不断涌现,开创了机器人检测的新时代 。世界各工业发达国家相继研制了多种类型的管道检测机器人。日本关西电力株式会社开发了适用于管径288~388mm、管长100m 的海水管道检查履带式机器人,该机器人通过沿径向分布的履带在水平管和垂直管内自主行走,移动速度为5m/min;日本大阪燃气株式会社研制成功内置磁铁轮式煤气管道检测机器人,它可沿直管和弯管走,适用管径15O~600mm,行走速度5m/min,采用光缆通讯,但由于携带的蓄电池电能的限制,还不能实现较远的行走。美国CUPER公司也研制了用于天然气管道检测的机器人。管道检测机器人最基本的结构就是要有灵活可靠的行走系统、高度自治的控制系统、智能化的传感器和视觉系统。管道检测机器人是一种融合了多种先进技术的自动检测设备,其发展依赖于其它前沿学科和先进技术的发展。随着电子、计算机、信号处理、模式识别、人工神经网络等技术的不断进步以及各种先进的超声传感器的开发,管道检测机器人将大范围地进入检测实用阶段。 国内管道无损检测自动化技术的发展:我国管道无损检测技术从20世纪80年代初开始,在国家863计划的支持下,取得了一定的成果。我国对管道机器人的研究尚处于实验性研究阶段,管道检测还主要依靠从国外引进X射线检测仪器和设备。1998年,盘锦北方无损检测公司成功研制出X射线管内ZP3爬行器,并在苏丹输油管道建设中投入了应用。该管道全长1500km,直径711mm,要求管道对接焊缝检测,总检测量将达15万道口以上。实践证明,该爬行器操作维护简单,工作稳定可靠,定位精度满足使用要求,照相质量符合美国API1104—94标准,完全达到进口产品的使用效果,将是我国“西气东输”工程中1标段、2标段、15标段、23标段、成渝支线中的主要检测设备。虽然我国可以完成国内外管道铺设过程中的检测,但所使用的检测技术与设备和国外相比尚有差距,检测手段单一,且检测效率较低。 本作品采用智能控制,大大提高了探伤效率,并且运行稳定性高,检测图像可靠,定位准确,在管道探伤领域有广阔的应用前景。