基本信息

- 项目名称:

- “绿色纺织,清洁生产”— 用于纺织品前处理的酶制剂研究

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 生命科学

- 大类:

- 科技发明制作A类

- 简介:

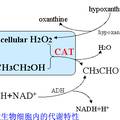

- 在纺织工业内,用生物酶法代替传统工艺具有低能耗、无污染、品质高等优势。本作品重点研究了棉织物前处理过程中关键酶制剂(碱性果胶酶、过氧化氢酶和PVA降解酶)的发酵生产和应用。针对碱性果胶酶,采用高密度发酵技术,控制甲醇浓度和低温诱导等策略,产量达到930U/ml。采用分阶段温度控制、乙醇胁迫和H2O2胁迫使过氧化氢酶的最高酶活达到28000 U/ml。研究发现,微生物降解PVA的产物中含有羧酸类物质,1,4-丁二醇可高效诱导PVA降解酶的产生。 应用试验结果表明,碱性果胶酶对棉布上果胶的去除率可达80%到90%;使用过氧化氢酶能节水3/4,降低能耗1/2;PVA降解酶能使上浆后棉布上25%的PVA发生降解。

- 详细介绍:

- 纺织工业作为我国国民经济的支柱产业,和人们的生活品质息息相关。传统的纺织工艺存在环境污染重、水耗和能耗高的缺点。针对以上问题,用生物酶法代替传统工艺成为了国内外研究和应用的热点。近年来,研究者们提出了在棉织物前处理工艺中引入相应生物酶的绿色工艺构想。其中诺维信公司基于碱性果胶酶Scourzyme L开发出了Bio-Scouring(生物精练)工艺。 本作品重点研究了棉织物前处理过程中关键酶制剂(碱性果胶酶、过氧化氢酶和PVA降解酶)的发酵生产和应用。这三种酶可以分别应用到棉织物前处理过程的精练、漂白和退浆工艺中。目前工业上已实现碱性果胶酶在精练工艺中的应用,但碱性果胶酶的发酵酶活水平较低,针对这个问题,我们采用高密度发酵技术,控制甲醇浓度和低温诱导等策略,使碱性果胶酶的酶活达到930U/ml,实现了国内领先。提高微生物产过氧化氢酶的能力是目前研究的热点,我们采用分阶段温度控制、乙醇胁迫和H2O2胁迫使过氧化氢酶的最高酶活达到28000 U/ml,比优化前(600U/ml)提高了46.7倍。国内外对PVA降解的机理仍未完全研究清楚,我们的研究发现,微生物降解PVA的产物中含有羧酸类物质。应用PVA降解酶的一个难点在于其酶活太低,本作品研究发现1,4-丁二醇可高效诱导PVA降解酶的产生,与对照相比,酶活提高了4.6倍。 应用试验结果表明,碱性果胶酶对棉布上果胶的去除率可达80%到90%,同时节水1/2,降低能耗1/3;过氧化氢酶能去除棉布上93.0%到99.6%的过氧化氢,同时节水3/4,降低能耗1/2;与传统热水退浆工艺(80℃)相比,酶法退浆工艺(30℃)能显著降低能耗,PVA降解酶能使上浆后棉布上25%的PVA发生降解,提高了退浆废水的生物可降解性。以上的实验结果表明,与传统工艺相比,酶法工艺能达到相同的应用效果,其显著优势是减少了能耗、水耗和环境污染。 在已完成实验室研究的基础上,碱性果胶酶和过氧化氢酶正在进行中试研究,同时应用PVA降解酶的可行性也得到了论证。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 目的和基本思路:在纺织工业,用生物酶法代替传统工艺具有低能耗、低水耗、无污染、品质高等优势。本作品研究了碱性果胶酶、过氧化氢酶和PVA降解酶的发酵生产和应用。这三种酶可以分别应用到纺织品前处理的精练、漂白和退浆工艺中。 创新点:1采用高密度发酵,恒定甲醇浓度与菌体比例的策略,以及低温诱导产酶的策略,成功实现了碱性果胶酶的高产。2应用三阶段温度控制、乙醇和H2O2胁迫显著提高了过氧化氢酶的产量。3基于T-RFLP技术,揭示了PVA降解的优势菌群种类。发现了PVA降解酶的诱导物1,4-丁二醇。 技术关键和主要技术指标: 1发酵关键因素的控制:碱性果胶酶的酶活达到了930U/ml,提高了23倍 2通过分阶段温度控制和胁迫策略提高过氧化氢酶产量:过氧化氢酶的最高酶活达到了28000U/ml,提高了46.7倍 3过氧化氢酶的1000m布试验:酶法工艺同传统工艺相比:能节约用水3/4,耗电量降低1/2 4碱性果胶酶对棉织物的精练:果胶酶对棉表面有 “选择性刻蚀”作用,而碱精练有 “无明显选择性剥皮”作用 5混合体系的摇瓶发酵条件研究:发现1,4-丁二醇可以诱导产生PVA降解酶,最高酶活达到了3.43U/ml,提高了4.6倍 6T-RFLP分析菌群结构:优势菌群:Pseudomonas sp、Flavobacterium sp.和Micrococcus sp. 7 PVA降解酶退浆实验:25%的PVA发生了降解,提高了退浆废水的生物可降解性

科学性、先进性

- 在重组毕赤酵母的基础上,采用高密度发酵,控制甲醇浓度以及低温诱导等多项策略,使碱性果胶酶的酶活达到了930U/ml,而诺维信公司经浓缩后的成品酶液的酶活只有400U/ml。在酶活水平上我们的产品具有明显的优势。 通过分阶段温度控制和胁迫策略,使过氧化氢酶的最高酶活达到了28000U/ml,这已实现了国内先近。同时本作品研究的过氧化氢酶的pH范围:6.0-11.0,热稳定性范围:15-75℃。符合纺织工业的要求: pH>10,反应温度>50℃。1000m布试验证明该酶的特性确实能满足纺织工业的应用要求。而目前市场上的其它过氧化氢酶产品基本不能满足纺织工艺的要求。 应用分子生态学的T-RFLP技术,我们揭示了PVA降解混合微生物体系中的优势菌群,为进一步解析PVA降解功能微生物奠定了基础。在国内外,我们首次报道了1,4-丁二醇能诱导产生PVA降解酶,并显著提高了其酶活水平。实验证明PVA降解酶能替代热水退浆,并可显著降低废水中的PVA含量。

获奖情况及鉴定结果

作品所处阶段

- 碱性果胶酶和过氧化氢酶处于中试阶段PVA降解酶处于实验室阶段

技术转让方式

- 通过专利和技术转让

作品可展示的形式

- 实物、产品,现场演示,录像

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明:通过专利和技术转让。 技术特点和优势:我们的产品具有自主知识产权;碱性果胶酶具有高酶活优势;过氧化氢酶具有酶学性能优势;PVA降解酶能够率先突破低酶活的难点。 适用范围:有一定生产规模和发酵技术及相关设备的生物技术企业 市场分析: 2007年,我国纺织工业总产值突破了3万亿元,是一个对国民经济有突出贡献的行业。但纺织业是产生严重污染的工业,迫切需要利用生物酶对棉织物进行前处理,以减少环境污染。所以我们的产品具有巨大的市场需求。 经济效益预测: 以碱性果胶酶在纺织上的应用为例: 预计本作品生产每公斤碱性果胶酶的总费用不会超过80元。按年产600吨碱性果胶酶,售价定为200元/kg计,每年可以为企业新增产值1.2亿元。从纺织业计算:每1千米棉布,酶的使用成本为60元,可节约水费96元,节约能耗费用300元。总节约开支约336元左右,处理20亿米棉布至少可以节约成本6.72亿元。 综上所述,酶法工艺以其固有的优势必将产生显著的经济效益。

同类课题研究水平概述

- 在全世界范围内,对于PVA降解的研究主要集中在三个方面:1.筛选降解PVA的微生物, 2.纯化PVA降解酶, 3.克隆与PVA降解相关的基因。目前研究中的一个难点是PVA降解酶的酶活较低。本作品研究的混合微生物体系在48h内可以降解5g/l PVA的90%,其降解速度大于已报道的大部分其它微生物。我们对其发酵过程特性的研究,显著提高了PVA降解酶的酶活,为实现PVA降解酶的工业化应用打下了基础。 Mori等用PVA降解酶退浆,与常规热水退浆相比,酶反应条件温和,棉织物的品质得到了保持,退浆废水的生物可降解性得到了提高。本实验室的退浆实验也证实了同样的结论。 从上个世纪90年代至今,国内外对碱性果胶酶的研究进展迅速。取得的主要成果是:1.筛选到了许多能产碱性果胶酶的微生物,例如:嗜碱性芽胞杆菌、萝卜软腐欧文氏菌及螺孢菌等等。2. Tohru Kobayashi等人对多种碱性果胶酶的酶活及酶学性质的研究发现,各种来源的碱性果胶酶酶活差异很大;碱性果胶酶的最适pH一般在8~10,最适温度在60℃左右。诺维信公司成功将碱性果胶酶应用到了棉织物的精炼工艺中。基于Scourzyme L开发出了Bio-Scouring(生物精练)工艺。同其它研究相比,本作品的目的主要是提高碱性果胶酶的酶活水平,降低其生产成本,使其能为更多的纺织企业所用。本作品主要研究碱性果胶酶的重组毕赤酵母,经过发酵优化研究,其酶活水平提高到了930U/ml,实现了国内领先,而诺维信公司经浓缩之后的商品酶液的酶活只有400U/ml。 生产过氧化氢酶最先的方法是从动物组织中提取,产量低且酶学性质不稳定。微生物过氧化氢酶是目前研究的热点。除生理机理研究外,工业开发方面也进行了深入的研究,国外已实现黑曲霉和微溶壁球菌产过氧化氢酶的工业化。国内用微生物生产过氧化氢酶仍停留在研究开发阶段。但目前市场上的过氧化氢酶的酶学性质基本不能满足纺织工艺的要求。同其它研究相比,本作品在于提高过氧化氢酶的产量和实现其在纺织工艺中的应用。本实验室前期筛得一株枯草芽孢杆菌,其产酶水平为600U/ml,经过此本作品的发酵优化以后,过氧化氢酶的最高酶活达到了28000U/ml。本作品过氧化氢酶的显著特点是pH稳定范围在6.0-11.0之间,热稳定范围在15-75℃之间,适合纺织工艺的要求。