基本信息

- 项目名称:

- AZ21B镁合金挤压工艺探究与实践

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

- 镁合金被广泛应用于汽车、航空电子及工业中的各种结构件,本课题以AZ21B镁合金成形电池壳为载体进行研究,设计出一套能广泛应用的模具及成形工艺方案,可以用于指导生产这些构件的镁合金挤压制品。我们所设计的模具还具有通用模架,生产不同的挤压件只需根据需要更换凸凹模、并改变工艺参数即可,大大缩短模具设计周期、降低成本,而且此模具是在满足热反挤压条件下,综合分析热效率及生产效率而设计的,具有广泛的应用前景。

- 详细介绍:

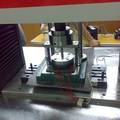

- 1.1研究目的: 镁的比重为1.74g/cm3,只有铝的2/3,钛的2/5,钢的1/4;镁合金比铝合金轻36%,比锌合金轻73%,比钢轻77%。是最轻的金属结构材料,已成为世界最令人瞩目的绿色环保工程材料,具有广阔的应用前景。但是镁是密排六方结构,室温下塑性差,很难进行塑性成形。近几年来,国内、外对镁合金及其成形方法的研究投入越来越多。而我国现阶段对镁合金的研究还十分薄弱,特别是AZ21B镁合金的研究还是一片空白,我们希望通过本课题的研究来填补这一片空白。 本课题主要探究AZ21B镁合金反挤压工艺如何成形外径14.1±0.2、 壁厚为0.3 、高为48.0±0.5、底厚为 0.6镁合金电池外壳。按传统反挤压(冷挤压)工艺得不到的理想的镁合金制件(如电池外壳),因为镁是密排六方结构,塑性差,在冷环境下很难成型,如果成型出来,制品表面也是不光洁的。我们通过对镁合金材料性能、模具结构、加工条件等的探究并进行实验分析,进而获得一较理想的热反挤压模具及其成形工艺方案。 1.2 基本思路: 在镁合金制品的表面质量与品质得到较大的提高的前提下,设计出一套能广泛应用的模具,通过对镁合金材料性能、模具结构、加工条件等的探究并进行实验分析,进而获得理想的工艺方案。具体方案如下:设计镁合金热挤压模具,并在不同的工艺条件下进行镁合金电池壳的热挤压实验从而获得生产条件下的加热方案及相关装置设计。 2、 创新点、技术关键和主要技术指标 2.1 创新点 (1)设计一种镁电池壳等温反挤压模具结构; (2)通过一系列工艺设计方案实验获得挤压力与温度的工艺参数,并获得最佳挤压工艺条件。 (3)通过实验及理论计算,综合分析不同方案的热效率、生产效率及效益,从而设计出一套与所设计模具相配套的理想工艺方案。 2.2 技术关键 技术关键主要在于工艺参数的控制,主要有以下几点: (1)凸凹模间隙要均匀; (2)准确控制试验加热温度; (3)坯料及模具的加热和保温方式。 (4)严格控制外界干扰因素对设计工艺方案的影响; 2.3 主要技术指标 本作品设计主要分两步,第一、模具结构设计;第二、工艺参数的设计。因此主要技术指标有以下几点: (1)模具适用于:平面尺寸10mm~30mm的挤压件; (2)模具温度调节范围:室温~400℃,温控误差±10℃; (3)模具许用行程速度:60~120次/分; (4)全套工艺装置稳态加热能耗:<1KW•h 3、 作品的科学性和先进性 3.1 作品的科学性 3.1.1 模具设计 在镁合金制品的表面质量与品质得到较大的提高的前提下,我们设计出一套能广泛应用的模具,且此模具是在满足热反挤压条件下,综合分析热效率及生产效率而设计的。模具结构图如图(1)所示: 图(1) 热反挤压模具 3.1.2 性能及工艺探究 本课题是以AZ21B镁合金制作干电池壳为载体来研究,其外径14.1±0.2mm、 壁厚为0.3mm 、高为48.0±0.5mm、底厚为 0.6mm。而目前我国现阶段对AZ21B的研究还是一片空白,并没有现成的AZ21B的性能数据和工艺数据。所以我们通过对AZ21B镁合金板材的有关基本性能测试(相关资料见附录1)与冲剪工艺(相关资料见附录2)、反挤压工艺的实验探究(相关资料见附录3),了解其塑性变形行为,进而获得一较理想的电池壳热反挤压工艺方案。 3.1.3技术性分析说明 由挤压力——温度工艺关系可知随着挤压温度的提高挤压力下降。控制不同的工艺参数间的关系:在一定的实验条件下,如特定的挤压设备中使用,在设备的挤压速度一定的条件下,在不同的加热温度下,可得到不同的挤压力。测得某温度下的挤压极限值,从而获得最佳挤压工艺参数。即镁合金在三向挤压应力下的最佳塑性变形参数 。 3.2 作品的先进性 3.2.1 模具及性能特点 在熟悉工艺的前提下,我们设计出AZ21B镁合金热反挤压成形电池壳模具,且此模具具有通用模架。有了通用模架,以后的挤压模具的设计周期将缩短一半以上,只需要考虑工作部件,更换凸凹模即可。其模具及性能特点分别如下: 模具特点: (1)在一定的尺寸(不论圆形、非圆形;大小;高度可变)范围内,可以任意更换挤压凹模、凸模; (2)可以根据需要变换卸料和顶出工作零件; (3)保证适合一定工作行程的要求; (4)模温控制装置通用; (5)模架等结构零件不必更换。 性能特点: (1) 加热效率高、节能; (2) 温度控制准确、可视; (3) 更换零件方便、安装稳定可靠、定位精度高。 3.2.2工艺技术特点和优势 与传统的铝,锌挤压电池壳相比,镁合金电池壳更具优势,适应时代的发展,在未来更能大量节约成本!镁从资源角度来说供应充足,在未来结构材料发展中将承担更重要角色! 作为电池壳体材料,镁合金符合电池壳材料要求,而且能大大降低电池的制造费用,因为镁合金的密度为2.8,是轻量化结构性金属材料,是电池壳体的理想化材料和发展方向。但是镁合金薄板的加工难度高,目前在世界上还没有工业化生产。本课题的优势在于以AZ21B镁合金成形电池壳为载体设计出一套能广泛应用的反挤压模具,并进行优化实验,设计一系列实验方案以获得有研究意义的AZ21B镁合金的最佳塑性成形工艺方案。有效解决了AZ21B镁合金挤压成形电池壳工艺中的成形难、热效率和生产效率低等问题,稍做改进即可投入实践进行大量生产。 4、 研究成果 (1) 目前我们已经把对AZ21B镁合金热态拉伸所做实验写成论文,论文已发表在《轻合金加工技术》。该性能测试为今后的工艺设计提供可靠的科学依据。 (论文见附件1) (2) 对AZ21B镁合金冲剪工艺实验结论已经查新,目前国内尚无此项研究,只有国外有少数类似研究项目。 (科技查新报告见附录4) (3) 申请发明专利《镁合金冷态精切工艺参数》,专利申请号 :201110048899.0 。 (专利申请受理通知书见附件2) (4) 设计出一副能广泛应用的反挤压模具及其工艺方案。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 作品设计发明的目的: 我国是镁资源大国,镁合金室温下塑性差,很难进行塑性成形,使镁产业得不到发展。本课题以AZ21B镁合金成形干电池壳为载体,对镁合金材料性能、模具结构、加工条件等进行探究并进行实验分析,进而获得一较理想的热反挤压模具及其成形工艺方案,使镁资源得到更为广泛的应用。 基本思路:在镁合金制品的品质得到较大的提高的前提下,设计出一套能广泛应用的模具,通过对镁合金材料性能、模具结构、加工条件等的探究并进行实验分析,进而获得理想的工艺方案。 创新点: (1)设计一种镁电池壳等温反挤压模具; (2)通过一系列工艺设计方案实验获得挤压力与温度的工艺参数,并获得最佳挤压工艺条件。 (3)通过实验及理论计算,综合分析不同方案的热效率、生产效率及效益,从而设计出一套与所设计模具相配套的理想工艺方案。 技术关键: 技术关键主要在于工艺参数的控制,主要有以下几点: (1)凸凹模间隙要均匀; (2)准确控制试验加热温度; (3)坯料及模具的加热和保温方式。 (4)严格控制外界干扰因素对设计工艺方案的影响; 主要技术指标: 本作品设计主要分两步,第一、模具结构设计;第二、工艺参数的设计。因此主要技术指标有以下几点: (1)模具适用于:平面尺寸10mm~30mm的挤压件; (2)模具温度调节范围:室温~400℃,温控误差±10℃; (3)模具许用行程速度:60~120次/分; (4)全套工艺装置稳态加热能耗:<1KW•h

科学性、先进性

- 科学性与先进性: 镁是密排六方结构,室温下塑性差,很难进行塑性成形,而且通过查新我们发现,目前没有现成的AZ21B镁合金的性能数据和工艺数据。所以我们通过对AZ21B镁合金板材的有关基本性能测试与冲剪工艺、反挤压工艺的实验探究,了解其塑性变形行为,进而获得AZ21B镁合金的基本性能数据和一种可实施的AZ21B的塑性加工方法及工艺控制参数。 本作品所采用的技术方案是:通过隔热板对模框里面进行保温,则进行更换凸凹模和一些顶出装置就不用对凹模重新加热。利用加热原件进行热传递便于模具更换操作方便,热传递接触面充分加热效率高、节能,利用模框及温控装置能够使温度控制准确、可视;采用阶梯形装配提高各部件的配合精度,利用镶快提高模具刚度且利用凹模压板固定提高凹模的位置精度和稳定性。这样当我们需要生产不同挤压产品只需更换凸凹模和一些顶出原件而不需要改变模框加热装置和一些结构件(镶块、模框等)而达到我们提高生产效率降低成本的目的。

获奖情况及鉴定结果

- 无

作品所处阶段

- 中试阶段

技术转让方式

- 无

作品可展示的形式

- 实物、产品

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明: 本作品通过通用模架在一定的尺寸范围内,可以任意更换挤压凹模、凸模;保证适合一定工作行程的要求;模温控制装置通用;模架等结构零件不必更换。 技术特点和优势: 作为电池壳体材料,镁合金符合电池壳材料要求,而且能大大降低电池的制造费用。但是镁合金薄板的加工难度高,目前在世界上还没有工业化生产。本课题的优势在于以AZ21B镁合金成形电池壳为载体设计出一套能广泛应用的反挤压模具,获得AZ21B镁合金的最佳塑性成形工艺方案。有效解决了AZ21B镁合金挤压成形电池壳工艺中的成形难、热效率和生产效率低等问题,稍做改进即可投入实践进行大量生产。 适用范围和推广前景: 镁合金可以广泛应用于汽车零部件产品,以及笔记本电脑外壳和手机外壳、航空航天电子以及工业、涡轮喷气发动机机罩、卫星零部件、喷气发动机传动齿轮箱等各种结构件。根据所需要的产品利用AZ21B镁合金挤压工艺成形方法和工艺参数设置,达到缩短模具设计周期、节约材料和能源、降低成本提高产品质量,具有广泛的应用前景。

同类课题研究水平概述

- 通过查新我们了解到,目前国内对镁合金的研究还不是很深入,与镁合金相关的塑性成形工艺方案及模具并不成熟,还处于起步阶段。国外对此的研究也是从20世纪80年代以来镁日益受到重视而开始的,技术也还不是很成熟。