基本信息

- 项目名称:

- 弧形簧片精密高速多工位级进模设计

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 机械与控制

- 大类:

- 自然科学类学术论文

- 简介:

- 基于弧形簧片外形、尺寸、精度特点及其高速冲压成形时的主要问题,详细叙述了工位设计、排样图设计、步距精度、模具结构及关键零件设计等关键技术,并简要介绍了高速精密级进模主要零部件的加工工艺。模具结构紧凑合理,制程稳定性好适应高速冲压生产要求。

- 详细介绍:

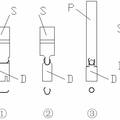

- 工位设计主要考虑毛坯的排样方式、冲裁和弯曲的工艺性、载体设计、定位方式及模具强度[5-6]。总的原则是先冲裁、再折弯,综合考虑模具强度、刚度及结构合理性,在适当位置增设空工位以保证模具强度或在试模不成功时可增加工位。根据后续电镀及装配的需要,端子产品设计时已经规定了送料步距、载体形式以及导正定位针的大小、位置等。 基于弧形簧片接触端子零件尺寸小、外形较为复杂等特点,在此多工位级进模具设计过程中还进行了以下有针对性的设计。 该模具导向非常精密,首先采用了精密滚动的四导柱导套的外导向机构(主导柱导套)。其次,考虑到材料料较薄,单边冲裁间隙只有0.008mm,又采用了内导向机构进行精确导向,内导向机构同样采用高精度滚动四导柱导套(副导柱导套)。最后,在局部工位处的冲裁零件定位导向,由卸料板对凸模进行最终导向。其中凸模与卸料板单边间隙0.01mm,与固定板单边间隙0.015mm,卸料板间隙小于冲裁间隙,可以保证凸模顺利进入凹模,而固定板采用稍大间隙避免过定位。模具工作部分全部采用镶拼结构,凸模采用压板加螺钉形式固定,下模设置敲击孔,可以做到快换快修。 在进行折弯成形结构设计时, 充分考虑了折弯成形顺序的合理性,使成形机构尽可能简单、方便加工,在向上成形时,先用镶件预成形出一定的形状,再用可调整高度的冲子卷圆成形,最后,再利用镶件进行卷圆校正。在成形过程保证其成形过程满足导正→压料→卷圆的顺序过程。 综上,对于重要的折弯部位保证其成形过程满足预折弯、折弯、校正三个工位,并在折弯成形的过程中满足定位针导正并粗步定位→定位镶块精定位→压料→折弯的顺序过程,保证了其成形的精确性及级进冲压的稳定性。 插件端子类级进模零件尺寸小,加工精度要求非常严格,设计中所有异形凸模和成形镶块均采用光学曲线磨床(PG)加工;采用慢走丝线切割加工部位一般需要多次修切,将氧化层的影响减少到最小;保证所有零件工作部分公差为±0.005mm;为了有效导向及保证模具装配后的闭合高度,要保证模板平面度误差不超过0.003mm,板厚公差±0.005mm,所有模板组装后累计平面度误差不超过0.02mm;导柱孔、定位孔凹模板框口均采用坐标磨床(JG)加工,以保证垂直度及表面粗糙度。 上下模座采用S55C,其余模板采用SKD11,热处理硬度HRC58~62,除模座外,所有模板均需进行深冷处理,尽可能消除模板内应力,同时保证模板具有足够的韧性有抵抗高速冲压时的冲击力。所有冲裁凸、凹模及成形工作零件均采用硬质合金CD650,热处理硬度HRA90,浮升块、导料板等采用SKD11(热处理硬度HRC60),卸料板镶件采用铁基硬质合金ASP23以提高耐磨性。 此套模具从精密、制程稳定的角度出发,提出了精密级进模具设计中的工位设计(特别是无毛刺等特殊需求工位)、成形回弹控制、加工及组装精度需求等关键工艺难点的解决方法。模具设计合理,结构可靠,制造精度高,维修方便,可适应级进冲压稳定生产,整体寿命很高,单次保养周期超过200万冲次,整体模具寿命超过500万冲次,大大提高了生产效率及零件精度,并节约了成本。为此类精密级进冲压模的设计与教学工作有重要的参考价值。

作品专业信息

撰写目的和基本思路

- 在现况企业生产中,当冲速超过每分钟500次时,经常会产生“跳屑”现象,致使类似零件冲速普遍不高。因此,高速精密级进模抑制废料回升技术是我省高精模具企业提升产品竞争力必须要突破的关键共性技术之一。

科学性、先进性及独特之处

- 本作品在对产品工艺性分析的基础上,使用级进冲压成形,并考虑到实际成形工况,合理排布成形工序,采用内外导向结构及小间隙进行精密冲裁。

应用价值和现实意义

- 本作品结合企业中最常用的,也是最重要的生产方法(级进冲压)出现的成形问题及难点,提出一些看法和解决措施,对类似产品有很大的指导和借鉴意义。

学术论文摘要

- 基于弧形簧片外形、尺寸、精度特点及其高速冲压成形时的主要问题,详细叙述了工位设计、排样图设计、步距精度、模具结构及关键零件设计等关键技术,并简要介绍了高速精密级进模主要零部件的加工工艺。模具结构紧凑合理,制程稳定性好适应高速冲压生产要求。

获奖情况

- 无

鉴定结果

- 无

参考文献

- [1].姜立忠,张建营,周耀东,等.汽车结构件多工位精密级进模排样及模具设计[J].锻压技术,2009,34(3):41-43. [2].曹立生.正极片冲压工艺分析与多工位级进模具设计[J].锻压技术,2008,33(3):23-25. [3].刘占军.接插件多工位级进模设计[J].锻压技术,2007,33(1):96-98. [4].郭雷,黄珍媛,阮锋,等.接触端子精密级进模设计[J].模具工业,2007,33(2):11-14. [5].陈旭明,肖小亭.高速冲压及模具技术[M].北京:化学工业出版社,2007.

同类课题研究水平概述

- 目前国内对普通冲模“跳屑”问题的研究取得了一定的成果,从“跳屑”产生的原因到解决的措施,较好地降低了普通级进冲压模具中“跳屑”产生的频率。目前国内精密多工位级进模的冲速仅在每分钟500~800次左右,正是因为“跳屑”问题的产生制约了冲速的进步提升,高速精密多工位级进模中的防“跳屑”问题仍处于探索阶段,技术还不成熟。而高速精密多工位级进模具技术在国外的发展比较迅速,特别是日本企业其精密多工位级进模的冲速可达每分钟3000次以上,精度达2μm以上,条料厚度可达0.05mm左右。其对于“跳屑”问题的研究更是细致入微,除国内比较常用的解决措施外,还在刃口局部形状、模具材料表面处理、冲压环境因素等方面进行了系统研究。 浙江省是电子电器、汽摩配、通讯器件、接插件等精密零件高精模具生产基地。其电子通讯接插件端子零件不仅产量大、精度高,且材料薄、体积小、成形工艺较复杂,常采用带料生产,及成卷收取废料,故类似零件多采用高速精密多工位级进模进行大批量自动化生产。在现况企业生产中,当冲速超过每分钟500次时,经常会产生“跳屑”现象,致使类似零件冲速普遍不高。因此,高速精密级进模抑制废料回升技术是我省高精模具企业提升产品竞争力必须要突破的关键共性技术之一。 本篇论文是基于教师科研的基础上,针对弧形簧片外形、尺寸、精度特点及其高速冲压成形时的主要问题,详细叙述了工位设计、排样图设计、步距精度、模具结构及关键零件设计等关键技术,并简要介绍了高速精密级进模主要零部件的加工工艺。模具结构紧凑合理,制程稳定性好适应高速冲压生产要求。对同类产品的生产有很好的借鉴作用。