基本信息

- 项目名称:

- 新型透波隔热功能一体化氮化硅基复合材料

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 本材料主要应用于航空航天领域,保护飞行器在恶劣环境条件下通讯、遥测、制导、引爆等系统能正常工作。 作品结合溶胶-凝胶工艺和冷冻干燥工艺,融合SiO2和Si3N4,加入MgO和Al2O3粉体,最终在1200℃下制得了介电常数ε=2.5~8、介电损耗tgδ<3×10-3,抗压强度约30MPa,耐雨蚀、沙蚀性能良好,可耐1200℃的高温,热导系数0.08~0.1W/m•K的透波隔热功能一体化材料。

- 详细介绍:

- 一、研究背景及意义: 随着当代科学技术的发展,随着现代战争的需要及导弹技术的飞速发展,航空、航天能源等技术领域对材料的要求越来越高,具有优异的介电性能、良好耐热性、耐环境性以及一定的机械强度的功能材料如透波隔热材料等的开发和研究已经变得十分重要。 国外从五十年代开始着手高温天线罩材料的研究[1],从纤维增强塑料[2]、氧化铝陶瓷[3]、微晶玻璃、石英陶瓷一路发展到现在的复合材料。Si3N4陶瓷是先进陶瓷中综合性能最好的材料之一,它的电学、热学和机械性质十分优良,在氧化气氛中可使用到1400°C,在中性或还原性气氛中可使用到1850°C。它既突出了一般陶瓷材料的坚硬、耐热、耐磨、耐腐蚀的优点,又具备了抗热震好、耐高温蠕变、自润滑好、化学稳定性能佳等优势,还具有相对较低的密度以及低的介电常数、介电损耗等优良的介电性能。近十几年来,以氮化硅为基本组成的复合陶瓷材料天线罩是西方研究的主要方向之一。1997年,在美国陆军部的支持下研制出以无压烧结SiON纳米复合材料陶瓷天线罩,应用于超音速飞行器。该材料在20℃和1000℃的介电常数和介电损耗分别为4.78、5.0和0.0014、0.0025,介电常数变化不到4.7%,弯曲强度为190MPa,为石英陶瓷强度(48MPa)的4倍,硬度是石英陶瓷的2~5倍,综合性能显著优于石英陶瓷。2003年伊拉克战争中,美军使用的PAc一3爱国者导弹装备了Ceradyne公司研制的IRBAs氮化硅基陶瓷天线罩。该材料抗弯强度达到550MPa,介电常数和介电损耗分别为7.6、0.002:其拥有优异的高温力学性能,介电常数在超过1000℃时仍具有良好的稳定性[4-7]。 国内这方面的研究从上世纪70年代末开始,中科院硅酸盐研究所研究的3-3微晶玻璃是国内第一种高温天线罩材料。然而早期研究多偏向于氧化硅基复合材料,主要成分是石英玻璃等,它们虽然具有良好的介电性能突出的抗热震性能和较低的密度,但是机械强度太差、抗雨蚀能力也很糟糕,限制了其应用,吴洁华、吉村昌弘、F.P.Meyer等人根据复合材料原理以石英为基体采用颗粒、晶须或纤维增韧来改变其力学性能、热学性能及抗雨蚀性能,取得了良好的效果[8-11]。随着材料的发展,氮化物在国内逐渐被重视,国防科技大学利用PIP工艺制备了石英织物增强Si-N-B陶瓷天线罩材料,密度1.71g/cm3,弯曲强度130MPa,ε=3.11,tanδ=0.0009,热、力、电综合性能优良[12]。山东工业陶瓷研究设计院制备出的多孔氮化硅气孔率45~63%,密度(1.1~1.5g/cm3),介电损耗tgδ<0.002,可耐高温1600~1800℃,抗弯强度(60~160Mpa),综合性能良好[7]。 多孔陶瓷又称气孔功能陶瓷,具有低密度、高渗透率、抗腐蚀、良好的隔热性能、耐高温和使用寿命长等优点,是一种新型绿色功能材料。多孔陶瓷可用作高温气体净化器、熔融金属过滤器,用于高温、化学腐蚀的使用环境下,以及作为物理分离用隔板,处理化工厂废物和汽车尾气的催化剂载体。它们可用作耐火材料、隔热材料、传感器、热敏电阻和多孔压电陶瓷、热交换器等。用于天线罩等航天透波材料。此外,它们在生物医用领域也具有潜在的应用前景。总之,多孔陶瓷的应用已遍及冶金、化工、能源、环保、生物等多个领域,引起了全球材料学科的高度关注[13]。根据使用目的和对材料性能要求的不同,人们已经发展了多种多孔陶瓷的制造工艺,常用的有“有机泡沫浸渍高温处理法”、“发泡法”、“添加造孔剂发”、“固态烧结法”、“溶胶凝胶法”、“凝胶注模法”、“冷冻干燥法”、“模板法”等等[14]。 鉴于这一领域的敏感性,自80年代中期以后研究工作技术和相关技术一直严格保密。作为减重效率最高的结构氮化硅材料-多孔氮化硅材料,我国不少学者进行了不少研究,但是关于氮化硅复合材料的研究刚刚起步,组成成分以及孔隙率对其力学性能以及电气性能的影响没有系统的研究成果,相关论文等各种研究报告还极少。国内大多学者相关研究文献提到孔隙会降低机械强度,而在某种程度上,孔隙可以提高氮化硅的应变延迟以及断裂延伸率,提高氮化硅陶瓷的韧性。而孔隙及孔径分布对其性能影响更没有研究。多孔氮化硅复合材料材料组成体系的理论设计与试验设计相关研究很少,尚处于摸索阶段,受国内外相关研究资料较少的影响,这方面我国的研究一直处于相对落后地位,这方面的国内报道几乎没有。多孔氮化硅陶瓷及其复合材料应用领域拓展不够清楚,许多研究单位以及学者多把研究重点放在军工领域,而其它领域的应用研究尚处空白。这方面的研究有待进一步加强。多孔氮化硅陶瓷介电常数预测及其性能影响规律认识不够完全,其理论工作与试验工作的研究都很少。 本文所研制的多孔氮化硅陶瓷兼具氮化硅陶瓷与多孔材料的性质,既具有氮化硅陶瓷的强度高、韧性好、抗蠕变性好、结构稳定性好、抗雨蚀、抗热冲击性能优良等优点,也具有多孔材料密度小,介电常数和介电损耗小等特性,其介电常数ε=2.5~8、介电损耗tgδ<3×10-3,而且具有足够的机械强度,耐雨蚀、沙蚀性能良好,可耐1600℃的高温。其烧结温度低,且具有可设计性,气孔尺寸小,具有很好的隔热效果。 二、实验方案和方法: 1.利用溶胶-凝胶法,将原料正硅酸乙酯、乙醇、水、氮化硅、氧化铝、氧化镁和二甲基甲酰胺混合,调节PH最后成为凝胶。 2.利用冷冻干燥法,使凝胶干燥,并形成定向气孔。 3.在1200℃下烧结。 4.对性能进行测试,XRD、SEM、导热率、气孔率等。 三、性能分析: 通过SEM图,可以观测到同时有宏观气孔和微观气孔,微观气孔尺寸可以达到纳米级,体积在50%以上。 对热导系数的测定,得到结果为0.08~0.1W/m•K,这一结果已经是绝热级别。 气孔率的测定最后所得63%~82%,密度0.4~0.6g/cm3。 四、应用领域和效益分析: 本品主要应用于航空航天领域,主要是朝向天线罩方向设计。不过此外也可用于火箭喷嘴、喉衬和其他高温耐热结构部件,防火材料,气体燃烧器的烧嘴,高温膜反应器,混合气体分离器,制造业中的散气隔板,流态化隔板和电解液隔板,水质处理,生物制药的超滤提纯,生物发酵器和反应器以及石油行业的废油纯化和渣油脱沥青等。 经济效益分析: 由于该项目技术更新比较快,因此,假设项目持续期为三年,每年的净利润率为30%,30%,20%。 (1) 投资效益分析 投资利润率=生产年平均利润/总投资*100%=2960/1000=296% (2)投资回收期 投资回收期=1000/2400=0.42年 (3)盈利能力分析 净现值NPV30%=3298万元 内部收益率IRR= 262% 以上数据表明,该项目经济效益良好。 社会效益分析 本项目成功实施后,除了能创造更多的产值和利润,而且可以协助除去电炉、燃气炉及燃油炉等的燃料排出烟尘、氮氧、硫氧等有害物质气体,达到节能环保的最终目的。可为社会创造出可观的经济效益和社会效益。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 目的: 透波隔热功能一体化材料主要应用于航空航天领域,保护飞行器在恶劣环境条件下通讯、遥测、制导、引爆等系统能正常工作,随着航空航天飞行器飞行马赫数不断提高,处于飞行器气动力和气动热最大最高位置的罩体材料需承受的温度和热冲击也越来越高。从而需要研制具有耐高温、抗烧蚀、承载、透波和隔热等性能的新型多功能透波材料。 基本思路: 本项目主要以SiO2-Si3N4为研究对象,通过材料设计和不同原料配比组成,结合溶胶-凝胶工艺和冷冻干燥工艺,以Al2O3和MgO为烧结助剂在较低的烧结温度下制备氮化硅基透波隔热功能一体化复合陶瓷材料。 创新点: 1、结合溶胶-凝胶工艺和冷冻干燥工艺,制备出同时含有宏观气孔和微观气孔的复合孔结构的氮化硅基复合材料。 2、以Al2O3和MgO为烧结助剂在1200℃的烧结温度下,成功制备出气孔率高,强度和抗热震性能优越的氮化硅基复合材料。 3、以溶胶-凝胶工艺在Si3N4基体中引入SiO2 ,形成可控多孔结构,一方面保证两相材料的混合均匀性,同时可以调整材料配比,弥补Si3N4的介电性能不足。 技术关键: 1、如何保证Si3N4均匀的分散在硅溶胶中,同时保证不破坏硅溶胶的交联特性,顺利实现胶凝。 2、如何制定合理的干燥工艺制度,使之既能顺利脱水,又能不破坏凝胶的结构,得到完整的块体材料。 3、如何制定合理的烧结工艺,在较低的烧结温度下制备具有一定强度和韧性的Si3N4复合陶瓷材料。 主要技术指标: 介电性能;热性能;力学性能

科学性、先进性

- 目前多孔氮化硅陶瓷的坯体制备工艺主要有添加造孔剂,炭热还原,模板法等工艺,成品成型均需超高温,其氮化成型过程复杂,不易控制,使制品成型有一定的难度,大尺寸的成品很少。氮化硅陶瓷本身强度很高,却具有很大的脆性,硬度较大,加工相对困难,这抑制了其应用领域。多孔氮化硅材料及其复合材料的制备研究刚刚起步,组成成分以及孔隙率对其力学性能以及电气性能的影响没有系统的研究成果。国内大多学者相关研究文献提到孔隙会降低机械强度,而在某种程度上,孔隙可以提高氮化硅的应变延迟以及断裂延伸率,提高氮化硅陶瓷的韧性。而孔隙及孔径分布对其性能影响更没有研究。多孔氮化硅陶瓷介电常数预测及其性能影响规律认识不够完全,其理论工作与试验工作的研究都很少。 该项目开发出一种高气孔率的氮化硅基复合材料,其介电常数ε=2.5~8、介电损耗tgδ<3×10-3,而且具有足够的机械强度,耐雨蚀、沙蚀性能良好,可耐1200℃的高温。其烧结温度低,且具有可设计性,气孔尺寸小,具有很好的隔热效果。

获奖情况及鉴定结果

- 无

作品所处阶段

- 中试阶段

技术转让方式

- 转让使用权

作品可展示的形式

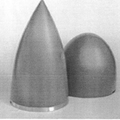

- 实物、产品

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 1、 技术特点和优势 该项目开发出一种高气孔率的氮化硅基复合材料,其介电常数ε=2.5~8、介电损耗tgδ<3×10-3,而且具有足够的机械强度,耐雨蚀、沙蚀性能良好,可耐1200℃的高温。是一类性能优越的耐高温透波功能材料,它不仅符合当前的结构-防热-微波透波一体化功能材料研究的重点方向,又是替代现有单一多孔材料的理想材料。 2、 应用领域 该多孔陶瓷还可用作防火材料,气体燃烧器的烧嘴,高温膜反应器,混合气体分离器,制造业中的散气隔板,流态化隔板和电解液隔板等。 3、 经济效益分析 由于该项目技术更新比较快,因此,假设项目持续期为三年,每年的净利润率为30%,30%,20%。 (1)投资效益分析 投资利润率=生产年平均利润/总投资*100%=2960/1000=296% (2)投资回收期 投资回收期=1000/2400=0.42年 (3)盈利能力分析 净现值NPV30%=3298万元 内部收益率IRR= 262% 以上数据表明,该项目经济效益良好。

同类课题研究水平概述

- 透波材料的研究始于20世纪50 年代初,目前已开发出多种透波材料体系,主要分为有机透波材料和无机透波材料两大类,即高分子透波材料和陶瓷透波材料。而从根本上讲,高分子透波材料使用温度低(最高在500 ℃以下),难以满足高马赫数高性能导弹的使用要求,因此国内外大力开发无机陶瓷透波材料,以保证高温下各种性能的正常发挥[1]。 多孔陶瓷是一种新型的陶瓷材料,是一种经高温烧成、体内有大量彼此相通或闭合气孔的陶瓷材料。由于它具有微孔或孔洞分布均匀、空隙率较高、体积密度小,比表面积大及独特的表面物理特性,对液体和气体介质有选择的透过性,且具有能量吸收好阻尼特性,加之陶瓷材料特有的耐高温、耐腐蚀、耐热冲击、高的化学稳定性,使多孔陶瓷这一绿色材料可以在过滤、吸声减震、高级保温材料和传感器材料等多方面得到广泛的应用。 多孔氮化硅材料兼具这两种材料的特性,以之作为基体可以获得良好的适用的性能。 以色列军方研制出一种由多孔氮化硅作为内芯外加一层高密度的氮化硅天线罩材料,其介电常数=2.5~8,而且具有足够的机械强度,耐雨蚀、烧蚀性能良好,可耐1600℃的高温。美国波音宇航公司利用反应烧结Si3N4的密度可控性,研制了轻质透波材料。美国 Boeing Aero space公司利用反应烧结氮化硅制备了多倍频宽带天线罩。罩壁结构分为两层,内层较厚,为低密度(0.6~1.8 g/cm3)氮化硅;表层较薄,为高密度氮化硅材料。天津大学以纳米氮化硅粉体为主要原料,选用堇青石和锂辉石作为烧结助剂,在1550℃的温度下制备出了介电常数4-5,介电损耗为0.005~0.007,弯曲强度为160MPa的天线罩材料[2-3]。 目前,多孔氮化硅的制备方法很多,按有无造孔剂,多孔氮化硅陶瓷材料的制备方法大致可分为使用造孔剂和不使用造孔剂烧结两大类。常用的烧结法制备多孔氮化硅陶瓷有无压烧结法、流延法、凝胶注模法、硅粉氮化法、以及碳热还原法等。 [1]闫联生, 李贺军, 崔红,高温陶瓷透波材料研究进展. 宇航材料工艺, 2004, 3:14-16. [2]贾玲, 谷景华, 张凡伟,大气中烧结多孔氮化硅的相变和氧化机理研究. 功能材料, 2007, 38:3843-3845. [3]陕绍云, 王亚明, 贾庆明,多孔氮化硅陶瓷的研究进展. 硅酸盐通报, 2009, 1: 138-142.